шестигранник на токарном станке с чпу

Когда говорят про шестигранник на токарном станке с чпу, многие сразу представляют себе простую операцию — взял фрезу, подал под углом и готово. Но на практике всё упирается в тонкости, которые неочевидны со стороны. Частая ошибка — считать, что любой современный станок справится ?из коробки?, особенно если речь идёт о серийном производстве мелких деталей, вроде гаек или штуцеров. Тут важно не столько само оборудование, сколько понимание всей цепочки: от выбора способа формообразования до настройки режущего инструмента и управления отходами.

Почему не всё так просто, как кажется

Начнём с базового. Самый распространённый метод — это обработка шестигранника вращающимся инструментом на токарном станке с приводным инструментом (C-ось). Казалось бы, запрограммировал контур и вперёд. Но здесь первый подводный камень — биение. Если шпиндель привода инструмента не отбалансирован идеально, или есть люфты, грани получатся неровными, с шагом. Особенно это критично для прецизионных соединений. Приходится постоянно контролировать зажим заготовки и состояние оправки.

Второй момент — выбор между фрезерованием и точечной обработкой. Для мелких шестигранников, скажем, под ключ на 10 мм, иногда выгоднее использовать специальные резцы с профилем, которые формируют грань за один-два прохода, но это требует жёсткой системы и точного расчёта подачи. Видел случаи, когда пытались фрезеровать мелкий шестигранник на высоких оборотах стандартной концевой фрезой — стружка не успевает эвакуироваться, резец забивается, идёт перегрев и, как следствие, быстрый износ. Получается, экономия на оснастке оборачивается простоем и браком.

И третий аспект, который часто упускают из виду — материал. Обработка шестигранника на латунном прутке и на закалённой стали — это две большие разницы. Для латуни можно позволить более агрессивные режимы, но нужно следить за ?залипанием? стружки на кромке. Для стали же ключевым становится вопрос стойкости инструмента и охлаждения. Без правильно подобранной СОЖ (причём именно под конкретную операцию) инструмент может ?сгореть? после десятка деталей.

Опыт и неудачи: что пошло не так

Приведу пример из личной практики. Был заказ на партию латунных переходников с шестигранником под ключ. Станок — современный, с хорошим приводным инструментом. Решили пойти по ?лёгкому? пути и использовать стандартную программу фрезерования контура. Первые детали вышли, вроде, нормально. Но когда начали проверять размер ?под ключ?, оказалось, что ключ входит туго, с усилием. Причина — упругое отжатие материала и небольшое, но критичное заваливание вершин граней из-за вибрации. Пришлось пересматривать стратегию: уменьшили глубину резания за проход, добавили чистовой проход с минимальной подачей и, что важно, изменили точку входа фрезы. Время цикла выросло, но брак ушёл.

Другой случай связан с попыткой сделать шестигранник на торце длинной и тонкой детали. Здесь проблема была в жёсткости. Заготовка начинала ?играть?, и фреза просто рвала материал. Решение оказалось не в настройках ЧПУ, а в дополнительной поддержке люнетом. Но и его пришлось позиционировать очень точно, чтобы не мешать вращению шпинделя с инструментом. Это тот самый момент, когда теория из учебника упирается в реальные ограничения станка и оснастки.

Роль оборудования: что искать в станке

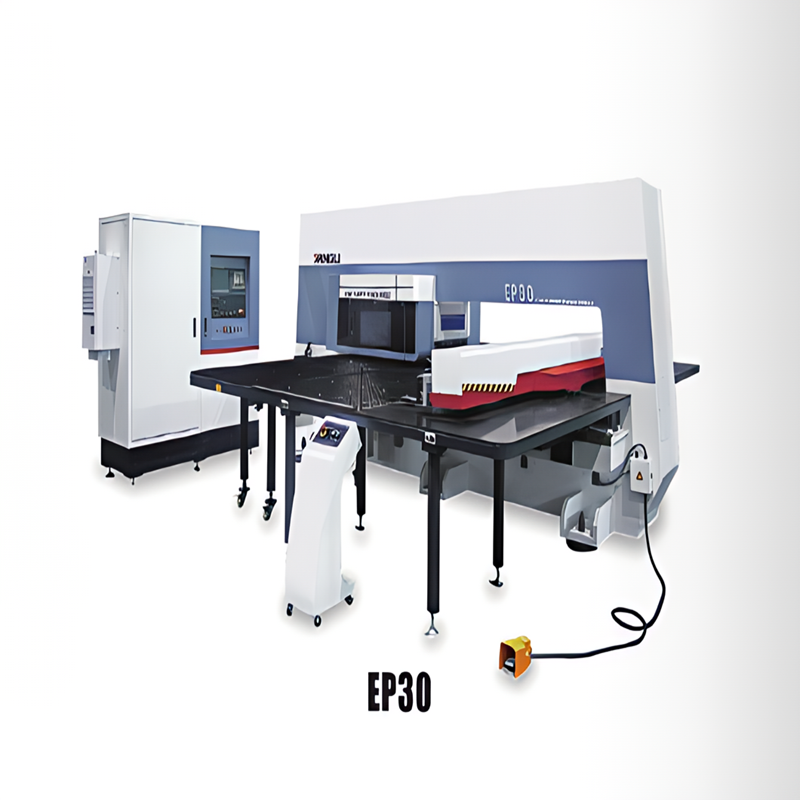

Здесь стоит сделать отступление и сказать про выбор техники. Если речь идёт о массовом производстве деталей с шестигранными элементами, то универсальный токарный станок с ЧПУ — не всегда оптимален. Часто эффективнее использовать специализированные автоматические чпу машины, заточенные под конкретные операции. Например, для производства крепёжных изделий.

В этом контексте можно обратить внимание на предложения компаний, которые фокусируются на комплексных решениях. Скажем, ООО Чжэцзян Фуюе Машинери (сайт: transfermachine.ru), которая позиционируется как профессиональный производитель передовых станков. Из их ассортимента, судя по описанию, для задач формообразования могут быть интересны чпу передачи машины или автоматический чпу машины. Их профиль — это, в том числе, оборудование для обработки латунного прутка и автоматической ковки, что косвенно говорит о понимании процессов, связанных с формообразованием металла, включая и создание многогранников.

Важный момент: такие специализированные линии часто используют не фрезерование, а другие методы, например, холодную высадку или ротационную обработку, которые дают лучшую производительность и качество поверхности для типовых деталей. Поэтому, когда встаёт вопрос о большом объёме, стоит смотреть в сторону именно автоматической машины сборки или всей линии обработки оборудования, а не пытаться адаптировать универсальный станок.

Практические нюансы и мелочи, которые решают всё

Вернёмся к станку с ЧПУ. Один из ключей к успеху — корректная настройка постпроцессора для управления приводным инструментом. Нередко программы, сгенерированные CAM-системой, требуют ручной правки, чтобы синхронизировать вращение шпинделя заготовки (C-ось) и шпинделя инструмента. Малейшая ошибка в коде — и фреза врежется в деталь не там, где нужно.

Ещё одна ?мелочь? — крепление инструмента. Для фрезерования шестигранника лучше использовать не обычные цанговые патроны, а гидропласты или термопатроны, которые обеспечивают минимальное биение. Разница в соосности даже в пару сотых миллиметра на оправке выльется в некондицию граней.

И, конечно, контроль. После настройки первой детали недостаточно просто измерить штангенциркулем. Нужно проверять и микрометром (размер под ключ), и угломером (равенство углов), и, желательно, контролировать параллельность противоположных граней. Бывает, что из-за перекоса заготовки в патроне шестигранник получается ?скошенным?.

Выводы и итоговые соображения

Так что, обработка шестигранника на токарном станке с чпу — это не базовая функция, а совокупность знаний об оборудовании, инструменте, материале и технологии. Универсального рецепта нет. Для штучных деталей или прототипирования можно успешно использовать фрезерование на токарном станке, тщательно подобрав режимы и закрепив инструмент.

Для серийного же выпуска, особенно в таких отраслях, как автомобилестроение или производство сантехнической арматуры (а компания ООО Чжэцзян Фуюе Машинери как раз из города, известного как ?автомобильный город деталей клапанов?), стоит рассматривать вопрос шире. Инвестиции в специализированное оборудование, вроде автоматической ковки машины или чпу передачи машины, могут окупиться за счёт скорости, стабильности качества и снижения доли ручного труда.

В конечном счёте, всё упирается в экономику процесса. Можно долго и упорно ?выводить? идеальный шестигранник на универсальном станке, тратя время наладки и теряя в стойкости инструмента. А можно, изучив предложения на рынке, подобрать линию, которая будет штамповать деталь за деталью с минимальным вмешательством оператора. Выбор, как всегда, за технологом, который должен видеть не только операцию, но и весь цикл.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

серийная башня с ЧПУ

серийная башня с ЧПУ -

-主图-放第一个.png) Плавильная печь GYT 1000 кг с печью-дозатором 500 кг (совмещенная)

Плавильная печь GYT 1000 кг с печью-дозатором 500 кг (совмещенная) -

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1 -

Гидравлическая плавильная печь GYT 1500 кг

Гидравлическая плавильная печь GYT 1500 кг -

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов -

ZP203 Автоматическая машина для сборки медленного водяного сопла (тип A/B)

ZP203 Автоматическая машина для сборки медленного водяного сопла (тип A/B) -

Гидравлическая плавильная печь GYT 1000 кг

Гидравлическая плавильная печь GYT 1000 кг -

ZP056 Автоматическая машина для сборки шарового клапана (структура с O-кольцом)

ZP056 Автоматическая машина для сборки шарового клапана (структура с O-кольцом) -

Трансферный станок для шаровых кранов

Трансферный станок для шаровых кранов -

Резак для латунных прутков JHCM

Резак для латунных прутков JHCM -

GD-4635T Высокая скорость и высокая точность станка токарного сверления с чпу для производства металла

GD-4635T Высокая скорость и высокая точность станка токарного сверления с чпу для производства металла -

-主图,放第一个.jpg) Автоматическая резательная машина ZQ500-C (Φ160 мм)

Автоматическая резательная машина ZQ500-C (Φ160 мм)

Связанный поиск

Связанный поиск- Цена четырехколонной гидравлической машины для горячей ковки

- Установка для горячей штамповки колец подшипников

- Завод станка передачи CNC для латунного клапана

- типы токарных станков с чпу

- Автоматический сборочный станок для автоматической сборки водомерных кранов

- Малошумный завод горячего ковочного пресса

- Пневматическая ковочная машина открытого типа серии JH21

- Производитель четырехколонной гидравлической машины для горячей ковки

- Поставщики конвейеров для подачи длинных прутков

- Завод для сборки автомобильных деталей

主图-放第一个.png)