фрезерно расточного обрабатывающего центра

Когда говорят про фрезерно расточной обрабатывающий центр, многие сразу представляют себе нечто монструозное и универсальное, что может всё. На практике же часто выходит, что ?может всё? плавно перетекает в ?ничего толком не может как следует?. Особенно это касается ситуаций, когда пытаются на одном агрегате и корпусную деталь фрезеровать, и прецизионные расточные работы подшипниковых гнёзд вести. Тут и начинаются тонкости, о которых в каталогах пишут редко.

Не просто ?фрезерник? с шпинделем побольше

Главное отличие настоящего обрабатывающего центра фрезерно-расточной группы — в философии конструкции. Это не просто усиленная станина и мощный шпиндель. Речь идёт о компромиссе между жёсткостью для фрезерования и кинематической точностью для расточки. Видел немало случаев, когда покупали тяжёлую машину с огромным крутящим моментом, а потом не могли добиться стабильного квалитета отверстий по 6-7 му классу из-за температурных деформаций или вибраций. Шпиндель, рассчитанный на съём крупной стружки при фрезеровке, зачастую имеет другую частотную характеристику, нежели тот, что работает в расточном режиме на высоких оборотах с мелкой подачей.

Вот, к примеру, в работе с корпусами редукторов. Фрезеруешь плоскость — всё отлично, мощность есть. Переходишь к расточке посадочных мест под подшипники качения — и появляется едва уловимая вибрация, которая оставляет на поверхности след. Не брак, но уже не идеал. И начинаешь искать причину: то ли в вылете оправки, то ли в балансировке, то ли в режимах резания. Это та самая практика, которая заставляет смотреть на паспортные данные скептически.

Интересный опыт был с оборудованием от ООО Чжэцзян Фуюе Машинери. На их сайте transfermachine.ru указано, что они производят, среди прочего, ЧПУ передачи машины и автоматические линии. Когда рассматривали их предложение по фрезерно-расточному центру для своей линии, обратили внимание на акцент в конструкции на температурную стабильность. В их исполнении часто встречается раздельное охлаждение гидросистемы и шпинделя, что для совмещённых операций критично. Не панацея, но важная деталь.

Оснастка — это половина успеха (и неудач тоже)

Можно сколько угодно рассуждать о точности позиционирования, но если зажимная оснастка ?играет?, все эти микронные повторяемости летят в тартарары. Особенно при расточных работах, где резец испытывает в основном радиальные нагрузки. Стандартные тиски часто не подходят для комбинированной обработки, нужны индивидуальные решения. Мы, например, для серийной обработки фланцев разрабатывали планшайбу с комбинированным пневмогидравлическим прижимом. Казалось бы, мелочь. Но именно она позволила снизить деформацию тонкостенной детали при фрезеровке и обеспечить её стабильное положение для последующей расточки ответных отверстий.

Здесь часто кроется подводный камень при заказе оборудования ?под ключ?. Производитель, особенно если он, как ООО Чжэцзян Фуюе Машинери, делает ставку на автоматизацию и всю линию обработки оборудования, может предложить стандартный вариант оснастки. Он будет работать, но не оптимально. Настоящая эффективность начинается, когда технолог и производитель станка вместе прорабатывают этот узел под конкретную номенклатуру деталей.

Помню один провальный проект, где мы решили сэкономить и использовать универсальные модульные приспособления. Для фрезерования контура — прекрасно. А когда дело дошло до глубокого растачивания с использованием консольной оправки, жёсткости крепления не хватило. Пришлось переделывать, терять время. Урок простой: фрезерно-расточной центр требует к оснастке в два раза больше внимания, чем просто фрезерный.

Программирование: где логика сталкивается с физикой

Современные CAM-системы легко генерируют управляющие программы для 5-осевой обработки. Но когда дело касается именно расточных операций на таком центре, приходится часто вмешиваться в код вручную. Автоматика не всегда корректно учитывает момент отвода расточной головки, особенно при работе с глухими отверстиями или при наличии канавок. Неправильно выбранная траектория отвода может привести к задиру на уже обработанной поверхности.

Ещё один нюанс — последовательность операций. Казалось бы, логично сначала всё расточить, а потом фрезеровать. Но если при фрезеровке снимается значительный припуск и деталь немного ?отпускает?, сняв внутренние напряжения, геометрия расточенных отверстий может уйти. Поэтому часто идём по пути: черновое фрезерование -> черновое растачивание (с минимальным припуском на чистовую обработку) -> чистовое фрезерование -> чистовое растачивание. Это увеличивает время цикла, но гарантирует результат.

В контексте автоматических линий, которые как раз и являются специализацией компании с сайта transfermachine.ru, этот вопрос стоит особенно остро. Автоматический ЧПУ машины в составе линии должны иметь не просто загруженные программы, а алгоритмы, адаптированные под возможные изменения в состоянии заготовки. Иногда приходится встраивать контрольные замеры промежуточных размеров прямо в цикл обработки на обрабатывающем центре, чтобы скорректировать смещение нуля для финишных операций.

Обслуживание: то, о чём молчат на презентациях

Любой станок требует ухода, но фрезерно-расточной центр — особенно. Совмещение двух типов обработки означает двойную нагрузку на систему ЧПУ, сервоприводы и, главное, на механическую часть. Контроль зазоров в направляющих, состояние подшипников шпинделя, чистота масла в гидросистеме — всё это влияет и на точность фрезерования, и на качество расточки.

Например, люфт в оси вращения стола (если речь о 4-ой оси) для фрезерования под углом может быть не критичен, но при расточке отверстия под этим же углом приведёт к эллипсности. Поэтому график профилактики для такого оборудования должен быть более жёстким, чем для узкоспециализированных станков.

Изучая предложения производителей, в том числе и китайских, таких как ООО Чжэцзян Фуюе Машинери из города Юйхуань, важно смотреть не только на спецификации, но и на доступность сервиса, наличие быстроизнашивающихся запчастей на складе. Потому что простой такого центра парализует часто всю участковую или даже поточную линию. Их заявление о том, что они являются профессиональным производителем и продавцом передовых станков, должно подтверждаться в том числе и разветвлённой сервисной сетью, а не только красивыми рендерами на сайте.

Итоги без глянца: ожидание vs реальность

В итоге, выбор и эксплуатация фрезерно-расточного обрабатывающего центра — это всегда история о поиске баланса. Баланса между универсальностью и специализацией, между мощностью и точностью, между степенью автоматизации и гибкостью. Идеального станка ?на все случаи жизни? не существует. Есть аппарат, оптимально подходящий под конкретный спектр деталей и производственный ритм.

Опыт работы с разными моделями, в том числе рассмотрение вариантов от производителей комплексных решений, показывает, что успех лежит в деталях. Не в том, сколько осей или какая у шпинделя максимальная мощность, а в том, как реализована система охлаждения, как продумана компенсация тепловых расширений, насколько удобно менять инструмент для расточных операций. Именно эти, казалось бы, мелочи впоследствии определяют, будет ли станок стабильно делать хорошие детали или превратится в головную боль для технологов и операторов.

Поэтому, возвращаясь к началу, стоит развеять главный миф: фрезерно-расточной центр — это не волшебная машина, а сложный инструмент. Его эффективность на 30% определяется конструкцией, а на 70% — тем, как его подготовили к работе (оснастка, программа) и как обслуживают. И в этом контексте сотрудничество с производителем, который понимает не только станкостроение, но и конечный технологический процесс — как, например, компания, предлагающая всю линию обработки оборудования — может сэкономить массу времени и нервов на этапе внедрения. Главное — говорить с ними на одном языке, языке практических задач, а не только технических характеристик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

-主图-放第一个.jpg) Наклонная режущая стойка (автоматическая)

Наклонная режущая стойка (автоматическая) -

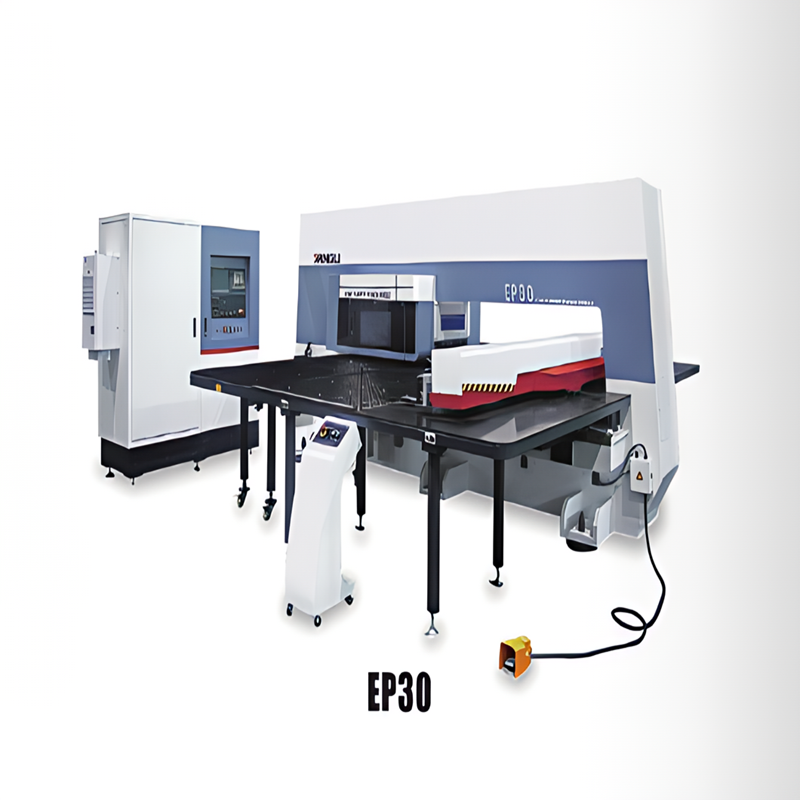

Пресс-машина для передачи рисунка с высокой точностью с четырех сторон для металлической стали

Пресс-машина для передачи рисунка с высокой точностью с четырех сторон для металлической стали -

ZBF02 Машина для сборки отсечного золотника самозакрывающегося клапана

ZBF02 Машина для сборки отсечного золотника самозакрывающегося клапана -

GLQ01 Машина для сборки устройства защиты от перегрузки по току

GLQ01 Машина для сборки устройства защиты от перегрузки по току -

-主图-放第一个.jpg) ZY гидравлический самонапорный смеситель материалов (люкс версия)

ZY гидравлический самонапорный смеситель материалов (люкс версия) -

серийный прямой одноточечный пресс со всей рамкой

серийный прямой одноточечный пресс со всей рамкой -

JL21 Автоматическая бесплатная гидравлическая пресс-машина для штамповки латунного клапана

JL21 Автоматическая бесплатная гидравлическая пресс-машина для штамповки латунного клапана -

Пресс типа e1p-xxxs с трехступенчатым приводом, адаптированным к конкретным требованиям процесса

Пресс типа e1p-xxxs с трехступенчатым приводом, адаптированным к конкретным требованиям процесса -

ZP025 Молоток для прокладок

ZP025 Молоток для прокладок -

Пресс прямолинейный двухкривошипный двухстоечный для металлообработки

Пресс прямолинейный двухкривошипный двухстоечный для металлообработки -

ZP158 Автоматическая машина для сборки шарового клапана (8 позиций) (структура с O-кольцом)

ZP158 Автоматическая машина для сборки шарового клапана (8 позиций) (структура с O-кольцом) -

JH21 Машина горячей ковки штамповка машины

JH21 Машина горячей ковки штамповка машины

Связанный поиск

Связанный поиск- обрабатывающий центр kdt

- Производитель оборудования для экструзии латунных труб

- Производитель роторного передаточного станка

- Завод по производству фитингов дискового типа

- фрезерно расточной обрабатывающий центр с чпу

- Поставщик оборудования для производства латунных прутков

- Поставщики токарных станков с ЧПУ с наклонной станиной и силовой револьверной головкой

- портальный фрезерный обрабатывающий центр

- 3 х осевые обрабатывающие центры

- вертикально обрабатывающий центр kvl