токарные станки с чпу екатеринбург

Когда говорят про токарные станки с чпу екатеринбург, многие сразу представляют себе огромные выставочные залы с блестящими новыми машинами от европейских брендов. Это, конечно, есть, но реальность на производственных площадках, особенно у средних и небольших мастерских, часто другая. Там ищут не столько громкое имя, сколько надежный, предсказуемый в обслуживании и ремонте аппарат, который не встанет на неделю из-за отсутствия запчасти. Вот тут и начинается самое интересное, потому что рынок наводнен предложениями, и разобраться, где качество, а где просто красивая картинка, — целое искусство.

Китайские станки: стереотипы и реальная практика

Давайте начистоту: отношение к китайскому оборудованию у нас до сих пор настороженное. И часто — по старым заслугам. Лет десять назад действительно можно было нарваться на ?кота в мешке?: люфты, слабая электроника, проблемы с геометрией. Но времена меняются. Сейчас есть производители, которые всерьез работают над качеством, потому что и их внутренний рынок требует стабильности. Я сам долго скептически относился, пока не столкнулся с партией деталей, сделанных на китайском токарном станке с ЧПУ у одного из наших субподрядчиков. Точность была на уровне, повторяемость — отличная. Пришлось пересматривать взгляды.

Ключевой момент — это не ?китайский? вообще, а конкретный производитель, конкретная фабрика. Нужно смотреть не на страну, а на то, сколько лет компания на рынке, какие у нее инженерные компетенции, есть ли собственные разработки или это просто сборка из купленных компонентов. Вот, например, наткнулся на сайт ООО Чжэцзян Фуюе Машинери (https://www.transfermachine.ru). В описании видно, что это не торговая контора, а именно производитель с несколькими заводами. Их акцент на станки с чпу для токарной обработки и автоматические линии — это уже серьезная заявка. Когда компания делает упор на автоматические ковочные машины и целые линии, это говорит о системном подходе, а не о разовой сборке.

В Екатеринбурге я видел несколько их машин в работе у ребят, которые делают фитинги. Не скажу, что это топ-уровень Haas или DMG Mori, но для своего сегмента — очень достойно. Особенно понравилось решение с системой подачи прутка — минимизировали простои на загрузку заготовки. Но есть нюанс: сервис. Если дилер в городе не держит на складе ключевые компоненты, а ждет их месяц из-за границы, то вся выгода от цены сходит на нет. Это общая болезнь многих азиатских поставщиков на уральском рынке.

Что ищут в Екатеринбурге: запросы с мест

Работая здесь с разными цехами, вижу четкий тренд: спрос смещается от простых универсальных станков к более специализированным решениям. Нужно не просто точить вал, а делать это быстро, с минимальным участием оператора, часто в составе гибкой ячейки. Поэтому растет интерес к токарным станкам с чпу, интегрированным с роботами-загрузчиками или конвейерами. Особенно в сегменте автокомпонентов, который у нас сильно развит.

Второй момент — обработка сложных материалов. Не только сталь 45, но и жаропрочные сплавы, титан. Это требует от станка не просто жесткой станины (хотя это основа основ), но и продуманной системы охлаждения, устойчивого шпинделя. Видел, как ребята пытались гнать нержавейку на старом, даже не очень изношенном, но ?слабом? по мощности приводу станке. Результат — постоянный выход из строя инструмента, брак по шероховатости. Пришлось пересматривать парк. Вот здесь как раз важно, чтобы производитель, будь то европейский или азиатский, предлагал кастомизацию под задачу. На том же сайте ООО Чжэцзян Фуюе Машинери видно, что они делают акцент на чпу передачи машины и автоматические линии — это как раз про решение комплексных задач, а не продажу единичного аппарата.

И третий, больной вопрос — это кадры. Хорошего оператора-наладчика найти сложно. Поэтому в приоритете станки с интуитивным интерфейсом управления, хорошей документацией на русском (или хотя бы на понятном английском) и встроенными циклами для типовых операций. Это экономит массу времени и нервов на производстве.

Личный опыт и грабли, на которые наступали

Расскажу про один случай. Закупили несколько лет назад для своего участка новый, на тот момент, токарный станок с ЧПУ от одного известного азиатского бренда (не буду называть). Цена была привлекательной, характеристики на бумаге — огонь. Но в процессе эксплуатации вылезла ?детская болезнь? — система охлаждения шпинделя. Конструктивно была недоработана, при интенсивной работе более 4-5 часов начинался перегрев, станок уходил в ошибку. Решение в итоге нашли местные умельцы — доработали контур, поставили дополнительный радиатор. Но сколько времени и деталей было потеряно! Мораль: всегда нужно смотреть не на паспортные данные, а на отзывы с реальных производств, желательно со схожим характером работ. Или требовать тестовую обработку своей детали.

Еще одна история связана с так называемыми ?переходными? моделями. Это когда производитель, известный, скажем, сверлильными станками, начинает делать токарные станки с чпу. Часто это провал. Нет накопленной культуры проектирования именно токарных узлов, кинематики. Жесткость не та, управление не оптимизировано под токарные циклы. В Екатеринбурге пара таких экспериментов закончилась быстро — станки тихо пылились в углу. Поэтому сейчас я всегда первым делом смотрю историю бренда: что он делал 10-15 лет назад? Если только фрезерное, а теперь вдруг токарное — это красный флаг.

С автоматикой тоже не все просто. Внедряли как-то систему автоматической подачи прутка от стороннего производителя на старый станок. Казалось бы, все просчитали. Но не учли вибрации от самого механизма подачи, которые передавались на суппорт. На чистовых проходах появлялась едва заметная волна. Долго искали причину. Пришлось делать отдельный фундамент и демпфирующую прослойку для загрузчика. Оказалось, что гораздо надежнее, когда весь комплекс — станок и система загрузки — проектируется и делается одним производителем, как единый организм. Это тот самый integrated approach, о котором пишут на сайте https://www.transfermachine.ru. Там прямо указано, что они производят автоматический чпу машины и всю линию обработки оборудования. В этом есть большой смысл.

Про Урал и логистику сервиса

Екатеринбург — крупный хаб, но это не Москва. Многие поставщики открывают здесь офисы продаж, но сервисные центры с полномасштабными складами запчастей — единицы. А когда станок встал, ждать две недели контроллер или шариковую винтовую пару — это катастрофа для производства. Поэтому при выборе оборудования, особенно для ответственного участка, мы теперь всегда одним из первых вопросов задаем: ?Какое гарантийное и послегарантийное обслуживание вы предоставляете на месте? Какие запчасти в наличии в Екатеринбурге??. Если менеджер начинает путаться или говорить про ?быструю доставку из Москвы/Китая?, это серьезный повод задуматься.

Идеальный вариант — когда у дилера или производителя есть в городе не только шоу-рум, но и инженеры, способные провести диагностику, и склад наиболее расходных компонентов: подшипников шпинделя, сервомоторов, датчиков. Это сильно повышает доверие. Я знаю, что некоторые китайские производители, серьезно настроенные на наш рынок, как раз начинают развивать такую инфраструктуру в регионах. Это правильный путь.

Кстати, про обучение. Хороший поставщик не просто привозит и устанавливает станок. Он проводит полноценное обучение для операторов и наладчиков. Не двухчасовой инструктаж, а нормальный курс на 2-3 дня, где разбирают не только как нажать кнопку ?старт?, но и как диагностировать типовые неисправности, как оптимизировать программу под конкретный материал. Это бесценно.

Взгляд вперед: что будет востребовано

Думаю, что в ближайшие годы в Екатеринбурге и области будет расти спрос на гибкие производственные модули на базе токарных станков с чпу. Не просто отдельный станок, а готовое решение ?под ключ? для изготовления конкретной детали или семейства деталей. Это включает в себя и саму машину, и оснастку, и систему удаления стружки, и контроль качества. Производители, которые смогут предложить такое комплексное решение с понятной экономикой (не просто цена станка, а стоимость владения и себестоимость детали), будут в выигрыше.

Еще один тренд — цифровизация. Станки все чаще хотят видеть подключенными к общей системе управления производством (MES). Чтобы в реальном времени видеть загрузку, время работы, причины простоев. Это требует от станка не только физической надежности, но и ?цифровой зрелости? — открытых протоколов обмена данными, совместимости. На это пока обращают внимание не все, но запрос уже формируется.

В итоге, возвращаясь к началу. Выбор токарного станка с чпу в екатеринбурге — это всегда компромисс между бюджетом, задачами и рисками. Нельзя слепо гнаться за дешевизной, но и переплачивать за бренд, возможности которого ты не используешь и на пятом году, тоже неразумно. Нужно глубоко анализировать производителя, его историю, его подход к разработке и, что критично, его присутствие и поддержку в регионе. Иногда надежный середнячок с отличным сервисом оказывается выгоднее топовой модели, которую потом некому и нечем чинить. Опыт, в том числе и горький, научил меня смотреть на вещи именно так.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель)

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель) -

LM2019 Станок для гаек с рукояткой

LM2019 Станок для гаек с рукояткой -

SB01 Автоматическая машина для сборки шарового клапана водомера

SB01 Автоматическая машина для сборки шарового клапана водомера -

Плавильная печь GYT 1500 кг с теплоизолирующей печью 500 кг

Плавильная печь GYT 1500 кг с теплоизолирующей печью 500 кг -

JF21 Клапан пресс делая гидравлической машины латунь горячей штамповки ковка машины

JF21 Клапан пресс делая гидравлической машины латунь горячей штамповки ковка машины -

ZY гидравлический самонапорный смеситель материалов

ZY гидравлический самонапорный смеситель материалов -

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком)

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком) -

主图-放第一张.png) Сервоприводной горизонтальный тягач для латунных прутков-1

Сервоприводной горизонтальный тягач для латунных прутков-1 -

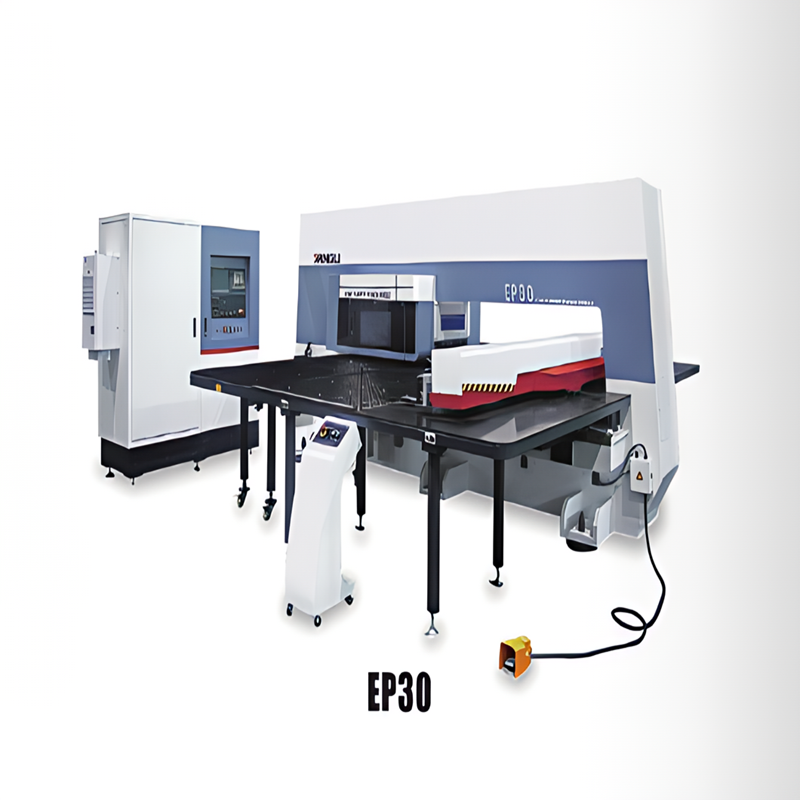

серийная башня с ЧПУ

серийная башня с ЧПУ -

ВВысокоточная гидравлическая сервопорная машина для штамповки матала с чпу

ВВысокоточная гидравлическая сервопорная машина для штамповки матала с чпу -

Высококачественная гидравлическая машина с чпу для гибки маточных листов

Высококачественная гидравлическая машина с чпу для гибки маточных листов -

Резак для латунных прутков JHCM

Резак для латунных прутков JHCM

Связанный поиск

Связанный поиск- Ведущий покупатель печей индукционного нагрева металла

- Завод по сборке шаровых кранов

- Ведущий покупатель передаточных станков с ЧПУ для латунных клапанов

- Высокоточное оборудование для производства медных прутков

- Крупнейший покупатель станков для сборки автомобильных деталей

- высокоточный токарный станок с чпу

- Поставщики пескоструйных аппаратов с ЧПУ

- Двухосный клеенаносящий автомат

- Завод шлифовальных станков с ЧПУ

- Установка для зачистки и волочения медных прутков

-主图-放第一个.jpg)