станок т токарный с чпу

Когда говорят ?станок токарный с чпу?, многие сразу представляют себе нечто монументальное, сверкающее, почти волшебный ящик, куда загрузил заготовку — получил деталь. На деле же, ключевое слово здесь — ?инструмент?, и как любой инструмент, он требует понимания, настройки и, что важнее, правильных ожиданий. Частая ошибка — гнаться за паспортной точностью в 2 микрона, забывая, что в цеху стоит +30, фундамент вибрирует от соседнего пресса, а охлаждающая жидкость меняет свойства раз в полгода. Реальность работы с ЧПУ, особенно с теми же передаточными станками для массового производства фитингов, — это компромисс между возможностями машины, экономикой процесса и человеческим фактором.

Что скрывается за шильдиком ?с ЧПУ?

Берем, к примеру, те же станки с чпу для обработки латунных фитингов или шаровых кранов. Заказчик приходит с запросом: ?Нужен автомат для этой детали, штук 5000 в смену?. И начинается самое интересное. Шильдик на станке говорит одно — производительность, точность. Но когда начинаешь копать, вылезают нюансы. Какая система ЧПУ? Fanuc, Siemens, отечественная? От этого зависит и кто будет программировать, и как поведет себя электроника в условиях постоянной загрузки мелкой серией, когда переналадка — каждые два часа.

Вот тут опыт и подсказывает: для массовых изделий, вроде латунных штуцеров, иногда надежнее и экономичнее может оказаться специализированный токарный станок с ограниченным, но заточенным под одну задачу ЧПУ. Не универсальный монстр, а узкий специалист. У нас на производстве были случаи, когда ставили слишком ?умный? и дорогой комплекс для простых операций. Результат — половина функций не используется, а стоимость владения и ремонта зашкаливает. Проще и дешевле оказалось взять два более простых станка.

Смотрю на каталоги, например, у ООО Чжэцзян Фуюе Машинери (сайт их — transfermachine.ru) в линейке как раз видно это разделение: есть ЧПУ передач машины для сложных профилей, а есть автоматические линии сборки — там логика проще, надежность выше. Это и есть профессиональный подход — не продавать одно решение на все случаи, а предлагать технику под задачу. Компания, напомню, базируется в Юйхуане, в том самом ?Городе клапанов?, и их специфика — как раз оборудование для массового выпуска фитингов, кранов, автомобильных компонентов. Они понимают, что нужно цеху, а не просто выставочному залу.

Переналадка: где теряется время и деньги

Самое больное место в серийном производстве — переналадка. Говоришь с технологом, он хвалит новый станок токарный — быстрые приводы, новая ЧПУ. Спускаешься в цех — а оператор полчаса меняет патронные кулачки, потому что конструкция неудобная. Или подвод СОЖ сделан так, что при смене инструмента все вокруг залито. Мелочь? На объеме в десятки тысяч деталей эти минуты складываются в недели простоя.

Поэтому, когда оцениваешь машину, надо смотреть не только на каталог, но и на ?анатомию?. Как организована зона загрузки? Есть ли быстросъемные механизмы? Как проложены магистрали? У того же Zhejiang fuyue machinery co., LTD. в описании их автоматических ковочных машин и автоматический чпу машины виден акцент именно на непрерывность цикла. Это важная деталь. Для их клиентов, которые гонят миллионы штук крепежа или фитингов, каждая секунда цикла — на вес золота.

Из собственных шишек: пробовали как-то автоматизировать линию на базе универсального станка с чпу. Вроде бы, гибкость — сегодня одна деталь, завтра другая. Но на деле для каждой новой детали нужна была новая оснастка, перенастройка податчиков, перепрограммирование. Гибкость обернулась кошмаром для планирования. В итоге, под определенный тип продукции (скажем, те же шаровые краны определенного типоразмера) вернулись к специализированным автоматам. Производительность выросла в разы.

Точность vs. Стабильность: вечная дилемма цеха

В паспорте пишут: ?точность позиционирования ±0.003 мм?. Красиво. А теперь поставь этот станок в обычный цех, где пол — бетонная плита по грунту, где зимой +15, а летом +35. И где этот станок будет работать не в одиночку, а в линии, с вибрацией от соседнего оборудования. Вот здесь и проявляется качество конструкции. Жесткость станины, система термокомпенсации шпинделя, защита направляющих — это то, что дает не паспортную, а реальную, повторяемую точность от детали к детали, от смены к смене.

Именно стабильность, а не пиковая точность, часто является ключевым параметром для токарный с чпу в серийном производстве. Нужно, чтобы сегодня и через три месяца деталь была одинаковой. Для обработки латуни или алюминия, кстати, это своя история. Материал мягкий, липкий, требует острого инструмента и правильного отвода стружки. Видел станки, где система удаления стружки — явная последумка. В итоге — забитые желоба, простой, брак.

На сайтах производителей, вроде упомянутого transfermachine.ru, сейчас все чаще выносят на первый план не сухие цифры, а видео работы целых линий. Это правильный ход. Видно, как идет процесс, как организован поток заготовок и готовых деталей. Для специалиста такие кадры говорят больше, чем любой техпаспорт. Видно, думали ли инженеры о реальной эксплуатации или просто собрали железо в корпус.

Интеграция в линию: когда один станок — не воин

Современный станок токарный с чпу — редко работает сам по себе. Чаще это звено в цепочке: загрузочный магазин, сам станок, контроль, возможно, фрезерная операция, мойка, упаковка. И здесь возникает масса ?стыков?. Протоколы обмена данными, синхронизация конвейеров, общая система управления. Бывает, станок хорош сам по себе, но его интерфейс настолько закрыт, что интегрировать его в линию — отдельный проект стоимостью в половину станка.

Обращаешь внимание на производителей, которые делают вся линия обработки оборудования, как указано в профиле Фуюе. У них, скорее всего, этот вопрос продуман изначально. Их ЧПУ передачи машины или автоматическая машина сборки спроектированы для работы в связке. Это снижает риски на этапе запуска производства. Помню проект, где собирали линию из ?звезд? от разных брендов: японский станок, немецкий робот, итальянский конвейер. Каждый — шедевр. А вместе они отказывались говорить друг с другом. Месяцы ушли на решение программных конфликтов.

Поэтому сейчас, при выборе, все больше смотрю не на отдельную единицу, а на готовые комплексные решения от одного поставщика. Даже если это не самый топовый бренд в мире, но они гарантируют работу всей линии. Это часто надежнее. Особенно для таких стандартизированных продуктов, как фитинги или элементы топливных систем, где процесс давно отработан.

Сервис и запчасти: то, о чем вспоминают слишком поздно

И последнее, но, возможно, самое главное. Любой, даже самый надежный станок с чпу, ломается. Или требует плановой замены комплектующих. И здесь история с ?крутым? импортным станком может обернуться многомесячным простоем в ожидании подшипника шпинделя или платы управления из-за границы. Сроки поставки — 12 недель. А производство стоит.

Это один из аргументов в пользу работы с компаниями, которые имеют сильное присутствие и логистику в регионе. Если говорить о рынке СНГ, то наличие склада запчастей, обученных инженеров, которые могут приехать не через месяц, — это не прихоть, а необходимость. Даже если станок произведен в том же Китае, как у ООО Чжэцзян Фуюе Машинери, но у поставщика здесь есть склад и сервисная команда — это серьезно снижает риски. Их профиль как профессиональным производителем и продавцом передовых станков должен подтверждаться не только каталогом, но и структурой поддержки.

Из горького опыта: был у нас прекрасный станок, все им довольны. Сломался датчик положения. Оказалось, модель снята с производства, а аналог не подходит по протоколу. Искали полгода на вторичном рынке. Простой стоил колоссальных денег. С тех пор при закупке одним из первых вопросов: ?А какая ситуация с запчастями через 5-7 лет??. И просишь не красивые слова, а конкретный список наиболее изнашиваемых узлов и их наличие на складе.

Вместо заключения: мысль вслух

Так что, возвращаясь к станок т токарный с чпу. Это не просто аббревиатура и не волшебная палочка. Это сложный инженерный продукт, выбор которого — всегда компромисс. Между универсальностью и производительностью, между точностью и стабильностью, между технологическим совершенством и простотой обслуживания. Идеального для всех станка не существует.

Главное — четко понимать, для какой задачи он нужен. Для опытного цеха с мелкими сериями прототипов — один подход. Для завода, который годами штампует миллионы латунных гаек — совершенно другой. И здесь как раз важна экспертиза поставщика, который разбирается в твоей отрасли. Видно же, что компания из Юйхуана заточена под массовое производство в автомобильной и сантехнической отрасли. Их автоматическая ковка машины или шаровая машина — это ответ на конкретные, а не абстрактные запросы рынка.

Выбирать нужно не по картинке, а по совокупности факторов: технология, надежность, сервис, экономика владения. И всегда, всегда смотреть на живые примеры внедрения, а лучше — съездить и посмотреть, как станки работают в условиях, приближенных к твоим. Любая, даже самая подробная статья (вроде этой) — лишь повод задуматься и задать правильные вопросы. Все остальное решается у станка, с инженером и технологом, глядя на процесс своими глазами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

BL2 Высокоскоростная машина горячей ковки волоконно-лазерная резка машина для металлических листов и труб

BL2 Высокоскоростная машина горячей ковки волоконно-лазерная резка машина для металлических листов и труб -

ZP108 Автоматическая машина для сборки двузубчатого шарового клапана

ZP108 Автоматическая машина для сборки двузубчатого шарового клапана -

H-автоматическая промышленная машина для штамповки металла большой мощности

H-автоматическая промышленная машина для штамповки металла большой мощности -

ZP118 Автоматическая машина для сборки нержавеющего шарового клапана

ZP118 Автоматическая машина для сборки нержавеющего шарового клапана -

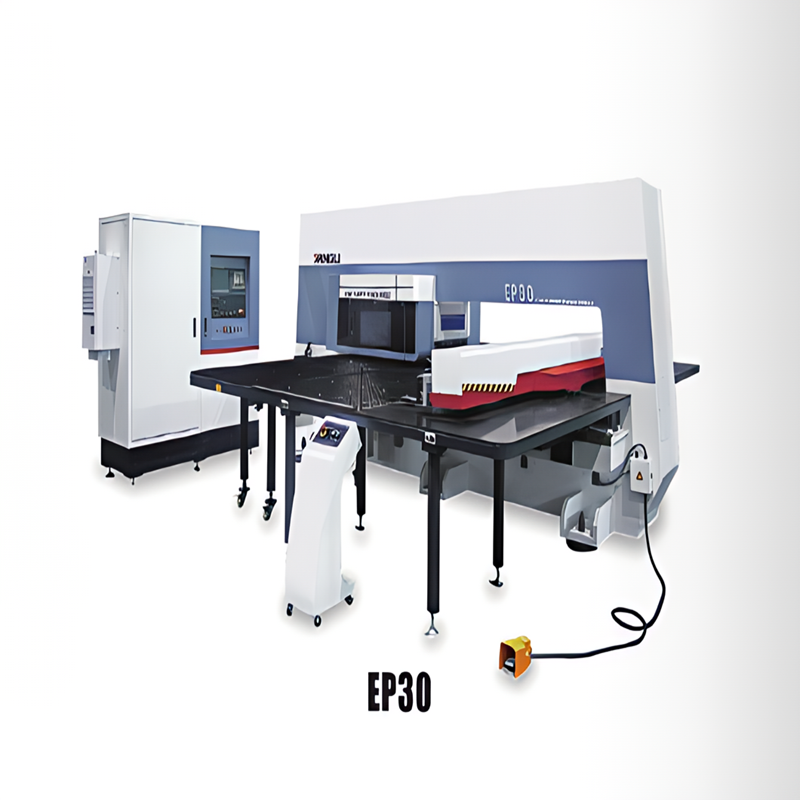

серийная башня с ЧПУ

серийная башня с ЧПУ -

Горизонтальная ленточнопильная машина GB4225×35C

Горизонтальная ленточнопильная машина GB4225×35C -

ZP106 Машина для сборки двузубчатой рукоятки шарового клапана

ZP106 Машина для сборки двузубчатой рукоятки шарового клапана -

ZP128 Полностью автоматическая машина для сборки шарового клапана с внешним штоком

ZP128 Полностью автоматическая машина для сборки шарового клапана с внешним штоком -

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1 -

GD-40 Высокопрецизионный усовершенствованный вертикальный станок с чпу

GD-40 Высокопрецизионный усовершенствованный вертикальный станок с чпу -

Станок для лазерной резки волоконного оборудования с ЧПУ serues

Станок для лазерной резки волоконного оборудования с ЧПУ serues -

ZB307 Машина для сборки шарового самозакрывающегося клапана

ZB307 Машина для сборки шарового самозакрывающегося клапана

Связанный поиск

Связанный поиск- Поставщики модульных роторных конвейеров

- Установка для конвейера подачи длинных прутков

- Основной покупатель поворотных конвейеров

- Печь для плавки латуни

- токарный станок с чпу 16б16т1с1

- Производитель горячештамповочных прессов для авиакосмической промышленности из титанового сплава

- токарный станок с противошпинделем чпу

- пульт управления токарного станка с чпу

- Завод по производству медных плавильных печей

- станок токарный патронно центровой с чпу

-1.jpg)