ремонт обрабатывающих центров

Когда говорят про ремонт обрабатывающих центров, многие сразу представляют замену пары подшипников или калибровку, а на деле — это часто история про поиск корня проблемы, который может сидеть где угодно: от программного сбоя до банальной вибрации фундамента. Самый частый промах — начинать с механики, когда виновата электрика, или наоборот. У нас в практике, особенно с центрами типа тех, что поставляет Zhejiang Fuyue Machinery, важно сначала понять логику станка: китайские ЧПУ-передающие машины, например, могут иметь свои нюансы в сервоприводах.

С чего начинается диагностика: неочевидные точки отказа

Взял недавно случай с автоматической ковочной машиной — клиент жаловался на люфт в позиционировании. Все кивали на шарико-винтовую пару, но при детальном осмотре выяснилось, что проблема была в износе направляющих каретки, который привёл к перекосу. Заменили направляющие, а винт остался родной — и точность вернулась. Вот почему всегда нужно смотреть систему целиком, особенно в линиях полного цикла обработки, где всё взаимосвязано.

Часто упускают из виду температурные деформации. Помню, на одном из обрабатывающих центров с ЧПУ постоянный сбой по оси Z происходил после двух часов работы. Оказалось, охлаждение шпинделя было недостаточным, он грелся, расширялся — и появлялся микролюфт. Решили не просто добавить кулер, а пересчитать тепловой баланс узла. Мелочь, а без неё ремонт превращается в бег по кругу.

Ещё один момент — программное обеспечение. Современные станки, те же автоматические ЧПУ-машины от Fuyue, завязаны на сложных контроллерах. Иногда ошибка позиционирования — это не поломка энкодера, а сбой в параметрах коррекции обратной связи. Приходится лезть в настройки, сверяться с мануалами, которые не всегда идеально переведены. Это та самая ?невидимая? часть ремонта, которая отнимает больше всего времени.

Работа с компонентами: где искать замену и как избежать подделок

Запчасти — отдельная головная боль. Для того же ремонта обрабатывающих центров часто нужны специфичные подшипники, шестерни, датчики. Оригинальные детали от производителя, как у Zhejiang Fuyue Machinery co., LTD, могут идти долго, особенно если завод в Китае загружен. Поэтому многие ищут аналоги, но здесь ловушка: не все совместимы по допускам.

Например, для шаровой машины или машины сборки критична точность ходовых винтов. Ставишь непроверенный аналог — и через месяц снова ремонт. Мы стараемся работать с проверенными поставщиками, иногда даже заказываем изготовление деталей под заказ на местных предприятиях, но это требует точных чертежей и понимания материала.

С электроникой ещё сложнее. Платы управления, драйверы сервомоторов — если сгорели, проще заменить модулем целиком. Но и здесь важно не нарваться на восстановленные блоки, которые выйдут из строя быстро. Всегда проверяем серийные номера, тестируем под нагрузкой перед установкой. Кстати, на сайте transfermachine.ru можно найти технические спецификации по некоторым моделям, что помогает в подборе.

Особенности ремонта в составе автоматических линий

Когда обрабатывающий центр встроен в автоматическую линию, как те, что производит Fuyue, ремонт усложняется. Остановка одного звена парализует весь конвейер. Поэтому подход другой: диагностика часто проводится на ходу, с помощью телеметрии и датчиков вибрации. Нужно уметь быстро локализовать проблему, не разбирая полстанка.

Был случай на линии обработки латунных стержней: подающий механизм начал сбоить. Вместо того чтобы снимать весь узел, подключили осциллограф к датчикам положения — увидели помехи в сигнале. Проблема оказалась в наводках от соседнего силового кабеля. Переложили проводку, и всё заработало. Механика была цела, а время простоя минимизировали.

Ещё важный аспект — синхронизация. После ремонта одного центра нужно заново выставлять его в цикл с другими машинами линии, будь то сливные машины или ковочные автоматы. Иногда приходится корректировать программу на контроллере, чтобы избежать заторов или столкновений. Это уже работа на стыке механики и программирования.

Профилактика vs аварийный ремонт: что выгоднее

Многие клиенты тянут до последнего, пока станок не встанет колом. Но с экономической точки зрения профилактика дешевле. Для того же ремонта обрабатывающих центров это означает регулярную замену смазки в направляющих, проверку натяжения ремней, чистку энкодеров. Особенно это актуально для оборудования, работающего в тяжёлых условиях, как автоматические ковочные машины.

Мы рекомендуем вести журнал обслуживания, отмечать малейшие отклонения: например, рост потребляемого тока двигателя или появление стуков. Часто это ранние симптомы. У себя на практике заметили, что станки от производителей вроде Zhejiang Fuyue, расположенных в том же Юйхуане, хорошо отзываются на регулярное ТО — ресурс увеличивается на 20-30%.

Но и профилактика бывает разной. Не нужно каждую неделю разбирать шпиндель. Достаточно раз в месяц делать контрольные прогоны тестовых программ, замерять точность. А вот фильтры системы охлаждения чистить надо часто, особенно если в воздухе много пыли, как в цехах по обработке металла.

Сложные случаи и нестандартные решения

Иногда поломка не укладывается в стандартные схемы. Работал с одним обрабатывающим центром ЧПУ, который после замены серводвигателя начал ?терять? нулевую точку. Перепробовали всё: калибровку, перепрошивку, замену датчиков. В итоге оказалось, что в конструкции станины была микротрещина, которая под нагрузкой открывалась, меняя геометрию. Пришлось усиливать корпус, а не только менять электронику.

Другой пример — проблемы с автоматической машиной сборки. Она начала пропускать крепёж. Виновником оказался не механический захват, а датчик давления в пневмосистеме, который со временем ?устал? и давал ложные срабатывания. Заменили на более надёжный аналог, и проблема ушла. Это к вопросу о том, что не всегда нужно менять узел целиком — иногда достаточно одной маленькой детали.

В целом, ремонт обрабатывающих центров — это всегда квест. Даже имея опыт, нельзя быть уверенным на 100%, что найдёшь причину с первого раза. Приходится анализировать, экспериментировать, иногда откатываться назад. Но когда после нескольких дней возни станок снова запускается и работает как часы — это та самая профессиональная радость, ради которой всё и затевается. Главное — не бояться лезть в глубину и помнить, что даже у самого сложного оборудования есть своя логика, которую можно понять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлический высокоскоростной горячий штамповочный пресс с подушкой для изготовления клапанов

Гидравлический высокоскоростной горячий штамповочный пресс с подушкой для изготовления клапанов -

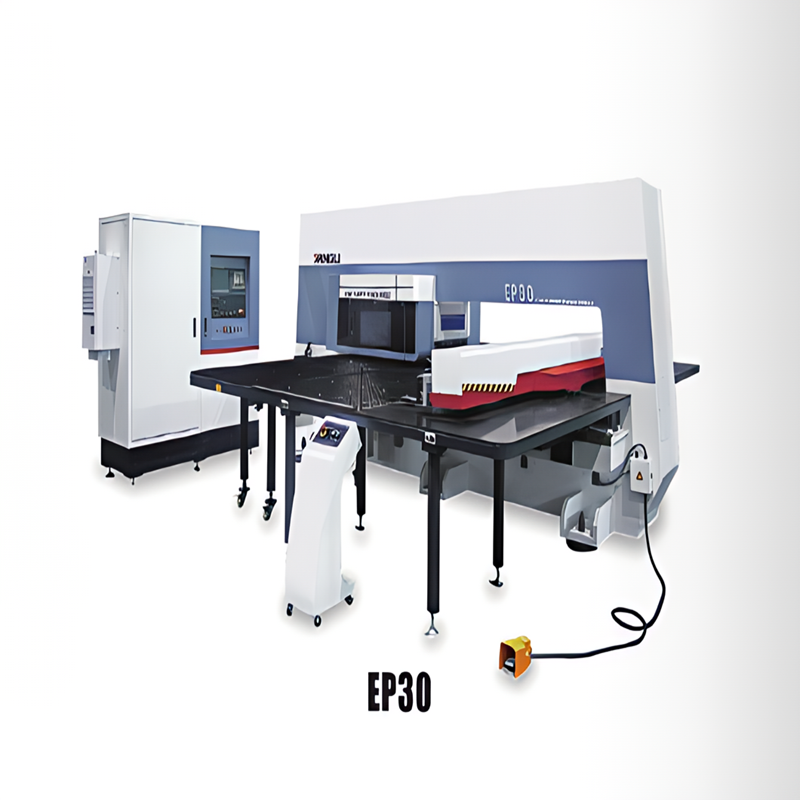

серийная башня с ЧПУ

серийная башня с ЧПУ -

JH21 Машина горячей ковки штамповка машины

JH21 Машина горячей ковки штамповка машины -

ZP108 Автоматическая машина для сборки двузубчатого шарового клапана

ZP108 Автоматическая машина для сборки двузубчатого шарового клапана -

Штамповка пресс-машина прямолинейная стержневая рама для металлической формовки

Штамповка пресс-машина прямолинейная стержневая рама для металлической формовки -

ZP036 Машина для сборки медленно открывающегося золотника

ZP036 Машина для сборки медленно открывающегося золотника -

豪华版-主图-放第一张.jpg) Автоматическая резательная машина ZQ300-C (люкс версия)

Автоматическая резательная машина ZQ300-C (люкс версия) -

ZD019 Машина для сборки бумажной пробки с прокладкой

ZD019 Машина для сборки бумажной пробки с прокладкой -

.png) Гидравлическая опрокидная печь GYT 500 кг

Гидравлическая опрокидная печь GYT 500 кг -

JM36 Высокоскоростной горячий штамповка гидравлический пресс ковка машина для латунного клапана

JM36 Высокоскоростной горячий штамповка гидравлический пресс ковка машина для латунного клапана -

Плавильная печь GYT 1500 кг с теплоизолирующей печью 500 кг

Плавильная печь GYT 1500 кг с теплоизолирующей печью 500 кг -

Высокоточная автоматическая машина горячей ковки для латунного клапана

Высокоточная автоматическая машина горячей ковки для латунного клапана

Связанный поиск

Связанный поиск- Поставщики Горизонтальная кровать станков с ЧПУ

- Пневматические прессы для горячей ковки

- Цена вибрирующего диска автоматической подачи сборочной машины

- Заводы по производству станков с ЧПУ для пресс-форм

- Производитель магнитных станков для сборки клапанов

- Среднечастотная машина для горячей ковки

- Токарный станок с ЧПУ с горизонтальной станиной и линейными направляющими

- Цена двухосевой машины для склеивания

- Токарный станок с ЧПУ с наклонной станиной и силовой револьверной головкой

- пятиосевой обрабатывающий центр цена

-1.jpg)