пятиосевой вертикально фрезерный обрабатывающий центр

Когда говорят о пятиосевом вертикально фрезерном обрабатывающем центре, многие сразу представляют себе что-то невероятно сложное и дорогое, чуть ли не магический ящик, который сам всё делает. На деле же — это прежде всего инструмент, и его эффективность упирается не в количество осей, а в то, как ты его интегрируешь в процесс. Частая ошибка — гнаться за максимальными параметрами, не понимая, для какой именно детали, под какой материал и с каким объёмом партий он нужен. У нас в цеху стоит несколько таких машин, и каждая заточена под свои задачи.

От концепции до конвейера: где кроются подводные камни

Взять, к примеру, нашу историю с автоматизацией производства арматуры для клапанов. Решили поставить пятиосевой центр для комплексной обработки корпусов сложной формы. Казалось бы, загрузил модель, запустил — и жди готовую деталь. Но нет. Первая же проблема — крепление. Геометрия нестандартная, стандартные патроны и планшайбы не подходили, пришлось с нуля проектировать и заказывать оснастку. Месяц простоев.

Потом вылезли нюансы с управляющей программой. CAM-система, которая отлично работала на трёх осях, на пяти начала генерировать странные траектории, были риски столкновения шпинделя с заготовкой. Пришлось сидеть с технологом-программистом, буквально пошагово проходиться по коду, вносить коррективы. Это тот самый момент, когда понимаешь, что покупка станка — это только 50% успеха. Остальное — это подготовка, кадры и тонкая настройка.

И вот здесь как раз к месту опыт таких поставщиков, как ООО Чжэцзян Фуюе Машинери. Они не просто продают оборудование с сайта https://www.transfermachine.ru. Их профиль — это комплексные решения для автоматизированных линий, включая те самые ЧПУ transfer machine. Важен их подход: они из города Юйхуань, центра производства клапанов и автокомплектующих, а значит, они изнутри знают специфику обработки именно таких деталей. Их оборудование часто проектируется с расчётом на встраивание в готовую технологическую цепочку, что для пятиосевого обрабатывающего центра критически важно.

Шпиндель, сервоприводы и точность: что на самом деле влияет на результат

Много говорят о точности позиционирования в каталогах. Цифры красивые. Но на практике точность конечной детали — это производная от десятков факторов. Нагревается ли шпиндель при длительной работе с твёрдыми сплавами? Как ведут себя сервоприводы осей A и C при одновременном перемещении с большой скоростью? Мы как-то получили брак — волнообразную поверхность на ответственной плоскости. Долго искали причину: вибрации? нет; инструмент? заменили. Оказалось, люфт в червячной передаче поворотного стола (оси C), который проявлялся только при определённом угле наклона шпинделя и одновременной подаче. Мелочь, которая свела на нет все преимущества пятиосевой обработки.

Поэтому сейчас при выборе смотрим не только на паспортные данные. Спрашиваем, какие решения используются в приводе поворотно-наклонных узлов — прямые приводы или редукторы? Как организовано охлаждение? Есть ли термокомпенсация? Это те детали, которые отличают просто станок от надёжной производственной системы. Кстати, у того же Fuyue Machinery в ассортименте есть автоматические ковочные машины и линии для обработки — это говорит о том, что они мыслят категориями всего технологического процесса, а не отдельного станка. Для интеграции вертикально фрезерного центра в линию это ключевой момент.

Про софт и постпроцессоры

Отдельная песня — это программное обеспечение. Универсального постпроцессора, который идеально раскроет потенциал любого пятиосевого станка, не существует. Его всегда нужно ?допиливать? под конкретную модель, иногда даже под конкретный экземпляр. Мы работали с разными системами, и разница в итоговом времени обработки и качестве поверхности при переходе с одного постпроцессора на другой, но для одного и того же станка, могла достигать 15-20%. Это огромные цифры в серийном производстве.

Интеграция в автоматическую линию: мечта и реальность

Следующий логичный шаг после освоения пятиосевого центра — это его встраивание в автоматическую линию, ту самую ?transfer line?. Тут начинается высший пилотаж. Нужно синхронизировать его работу с роботом-загрузчиком, транспортерами, другими станками. Важна не только скорость собственно обработки, но и время смены инструмента, время позиционирования заготовки, скорость отвода шпинделя для загрузки/выгрузки.

Мы пытались сделать это на коленке, своими силами, с роботом от другого производителя. Получилась нестыковка по циклам, простой. Пригласили специалистов, которые имеют опыт создания таких линий. Они сразу указали на узкие места: наш обрабатывающий центр имел недостаточно быстрый безредукторный привод шпинделя для сверхскоростного фрезерования алюминия в автоматическом режиме, а система ЧПУ не была оптимально настроена на внешние сигналы управления. В итоге, для автоматической линии пришлось выбирать модель с другими характеристиками.

Именно поэтому компании, которые, как Zhejiang fuyue machinery co., LTD., производят и станки с ЧПУ, и автоматические линии сборки, имеют преимущество. Они проектируют свои пятиосевые вертикально фрезерные центры с расчётом на будущую интеграцию. Заложенные интерфейсы, возможность гибкой настройки логики работы от внешнего контроллера — это то, что экономит месяцы пуско-наладки.

Экономика вопроса: когда пять осей окупаются

Всё упирается в экономику. Пятиосевая обработка дорога. Сам станок, оснастка, инструмент (удерживатели для наклонного положения), квалификация оператора-наладчика. Это не для единичных деталей, тут скорее выгодно для мелкосерийного и серийного производства сложных корпусных деталей, где иначе пришлось бы делать несколько установов на разных станках.

Классический пример из нашей практики — крышка коробки передач с фланцами под разными углами. Раньше это были три операции на трёхосевом центре с переустановками. Риск погрешности базирования, время. Сейчас — одна установка на пятиосевом. Время обработки даже немного выросло из-за сложных траекторий, но общее время изготовления детали (штучное время) сократилось на 60%. Вот где окупаемость. И вот где нужна не просто машина, а именно система, которую можно быстро перенастроить на новую деталь из той же семейки.

При выборе поставщика в этом контексте смотрю не только на станок. Смотрю, может ли он предложить инженерную поддержку по техпроцессу, помочь с разработкой оснастки, предоставить готовые решения для типовых задач моей отрасли. Сайт transfermachine.ru — это как раз пример такого подхода: акцент на передаточные линии и комплексную автоматизацию. Это говорит о том, что они понимают конечную цель покупателя пятиосевого вертикально фрезерного центра — не купить ось ?C? и ось ?A?, а получить деталь сложной формы с минимальными затратами и максимальным качеством.

Вместо заключения: мысль вслух

Так что, если резюмировать мой опыт... Пятиосевой вертикально фрезерный обрабатывающий центр — это не волшебная палочка. Это сложный, капризный, но невероятно эффективный инструмент, который раскрывает свой потенциал только в умелых руках и в правильно выстроенном процессе. Его нельзя купить, поставить в угол и ждать чуда. Его нужно ?воспитывать?: настраивать, программировать, интегрировать. И ключевое — чётко понимать, для каких конкретно деталей он нужен. Иначе это будут просто очень дорогие оси, которые простаивают. А выбор партнёра-поставщика в этом деле — это половина успеха. Нужны те, кто думает как ты, кто видит за станком готовую деталь и весь цикл её производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZP038 Машина для сборки задней части шарового клапана (структура с втулочным прижимным колпаком)

ZP038 Машина для сборки задней части шарового клапана (структура с втулочным прижимным колпаком) -

GD-45Y Усовершенствованный токарный и фрезерный станок с чпу с высокой скоростью для клапанов

GD-45Y Усовершенствованный токарный и фрезерный станок с чпу с высокой скоростью для клапанов -

Станок для лазерной резки волоконного оборудования с ЧПУ serues

Станок для лазерной резки волоконного оборудования с ЧПУ serues -

MG2 Высокоточная автоматическая машина горячей ковки для изготовления латунных клапанов

MG2 Высокоточная автоматическая машина горячей ковки для изготовления латунных клапанов -

JF21 Клапан пресс делая гидравлической машины латунь горячей штамповки ковка машины

JF21 Клапан пресс делая гидравлической машины латунь горячей штамповки ковка машины -

Горизонтальная ленточнопильная машина GB4225×35C

Горизонтальная ленточнопильная машина GB4225×35C -

CP1 Автоматическая гидравлическая пресс-машина для штамповки латунного клапана

CP1 Автоматическая гидравлическая пресс-машина для штамповки латунного клапана -

ZP201 Автоматическая машина для сборки расходомера

ZP201 Автоматическая машина для сборки расходомера -

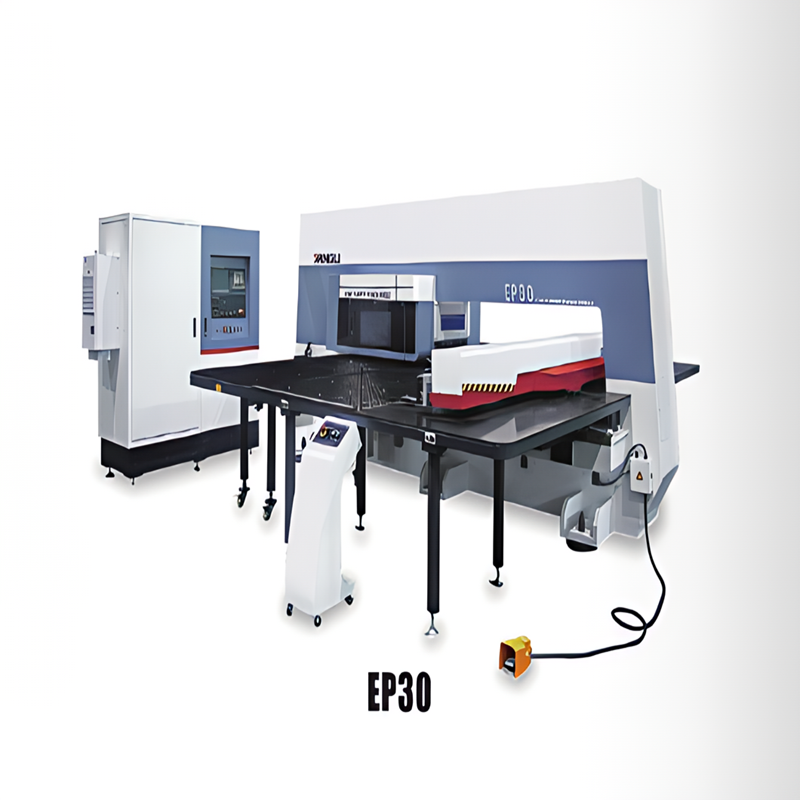

серийная башня с ЧПУ

серийная башня с ЧПУ -

Экономичная гидравлическая машина для резки листового металла с чпу QC12K

Экономичная гидравлическая машина для резки листового металла с чпу QC12K -

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель)

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель) -

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов

Связанный поиск

Связанный поиск- Станок для очистки медной катанки

- Основные покупатели автоматических сборочных машин для коллекторов

- Цена цифровой сборочной системы

- Ведущий покупатель роторных конвейеров с сервоприводом

- особенности наладки токарных станков с чпу

- Многопозиционный горячештамповочный пресс

- Поставщики 8-позиционных 8-осевых роторных передаточных машин

- Поставщики конвейеров для угловых клапанов

- Основные страны-покупатели станков для производства латунных прутков

- Поставщики горного сверла горячей ковки машины

豪华版-主图-放第一张.jpg)