пятикоординатный обрабатывающий центр

Когда слышишь ?пятикоординатный обрабатывающий центр?, первое, что приходит в голову — абсолютная свобода форм, сложнейшие лопатки, импланты, авиационные компоненты. Это правда, но лишь верхушка айсберга. На практике же, особенно в сегменте, где работают такие компании, как ООО Чжэцзян Фуюе Машинери, внедрение пятикоординатной обработки часто упирается не в возможности станка, а в понимание, зачем эти пять осей действительно нужны в конкретном производстве. Многие ошибочно считают их панацеей от всех проблем, закупают, а потом годами используют как дорогой трехосевой станок с наклоняемой шпиндельной головой. Основная сложность — не купить, а интегрировать в технологический процесс.

Что скрывается за ?пятью осями? на практике

Если отбросить маркетинг, то ключевое отличие — это не просто возможность наклонить инструмент или деталь. Речь о непрерывной синхронизированной интерполяции по нескольким осям для обработки сложной пространственной поверхности за одну установку. В нашем случае, глядя на портфолио ООО Чжэцзян Фуюе Машинери и их оборудование вроде ЧПУ передачи машины, видно, что их ниша — это часто высокопроизводительная обработка серийных сложных деталей, например, для арматуростроения или автокомпонентов. Здесь пятикоординатность может дать выигрыш не столько в геометрии, сколько в сокращении времени за счет сокращения переустановок.

Но вот нюанс, о котором редко пишут в каталогах: точность позиционирования по дополнительным осям (A/C или B/C) всегда ниже, чем по линейным X, Y, Z. Поэтому грамотный технолог никогда не станет проектировать операцию так, чтобы критичный размер зависел от положения в поворотных осях в момент контакта с заготовкой. Все ответственные поверхности обрабатываются в фиксированном, предварительно точно установленном положении. Это уже не ?непрерывная пятиосевая?, а 3+2, но для 80% задач этого более чем достаточно.

Именно поэтому на сайте transfermachine.ru в разделе продукции, наряду с продвинутыми решениями, видишь и акцент на автоматические линии. Для серийного производства в том же ?Городе клапанов? Юйхуань часто выгоднее не один суперстанок, а гибкая ячейка из нескольких агрегатов, где пятикоординатный центр выполняет свою узкую задачу в общем потоке. Компания, как профессиональный производитель, это понимает и предлагает комплекс.

Главный враг — вибрация и вылет инструмента

Переходя от теории к нашим реалиям. Самый болезненный момент при работе на не самых тяжелых пятикоординатных центрах — вибрации при большом вылете инструмента. Когда шпиндель наклонен под 45 или 90 градусов, даже не самый длинный holder начинает играть. Ты чувствуешь это по звуку, видишь по качеству поверхности — появляется мелкая рябь. Станок вроде мощный, а ведет себя капризно.

Решение приходило с опытом и частыми разговорами с инженерами-наладчиками от поставщиков. Во-первых, жесткость всей цепочки: патрон, державка, сам инструмент. Перешли на гидравлические или термоусадочные патроны, даже для черновых операций. Разница колоссальная. Во-вторых, пересмотрели стратегии резания. Иногда лучше сделать два прохода с меньшим вылетом и большей подачей, чем один ?героический? с постоянной борьбой с вибрацией. Программирование для пяти осей — это уже не просто задать траекторию, это постоянный компромисс между геометрией, стойкостью инструмента и временем цикла.

Кстати, о программировании. CAM-системы сейчас творят чудеса, но ?сгенерировать? и ?оптимизировать? — разные вещи. Готовая программа из Siemens NX или Hypermill может быть идеальна с точки зрения кинематики, но убийственна для ресурса шариковинтовых пар из-за постоянных микроускорений. Приходится вручную ?сглаживать? траектории, жертвуя теоретически минимальным временем обработки ради долговечности оборудования. Это та самая ?практика?, которой нет в мануалах.

История одного неудачного эксперимента с фрезеровкой корпуса

Хочется привести конкретный пример, чтобы было понятнее. Как-то поставили задачу обработать крупногабаритный корпус из алюминиевого сплава. Конструкция предусматривала множество отверстий и карманов под разными углами. Решили использовать всю мощь пятиосевого центра, чтобы избежать множества переустановок на делительной головке. В теории — экономия времени на 30%.

На практике все уперлось в вес и крепление. Заготовка была массивной, но не жесткой. При обработке боковой стенки в положении, когда стол был повернут на 90 градусов, возникли недопустимые прогибы из-за собственного веса детали. Силы резания усугубляли ситуацию. Результат — брак по размерам. Пришлось срочно перестраивать техпроцесс: делать основную обработку в классических трех осях с надежным креплением, а пятиосевой режим оставить только для нескольких действительно сложных наклонных элементов. Экономия испарилась, но зато деталь прошла ОТК.

Этот случай хорошо иллюстрирует, что даже имея на площадке современный пятикоординатный обрабатывающий центр от надежного производителя, нужно трезво оценивать не только его паспортные данные, но и всю оснастку, и физику процесса. Часто проблема не в станке, а в том, что вокруг него.

Интеграция в автоматизированную линию: где проявляется настоящая ценность

Вот здесь, возвращаясь к специфике ООО Чжэцзян Фуюе Машинери, их подход как производителя ?всей линии обработки оборудования? выглядит наиболее перспективно. Истинная ценность пятикоординатного центра раскрывается, когда он не стоит одиноко, а встроен в автоматизированный комплекс с роботом-загрузчиком, системой контроля инструмента и единым управлением.

Представьте линию для производства шаровых кранов или сложных фитингов. Заготовка приходит на паллете. Робот устанавливает ее на стол станка. Пятикоординатный центр выполняет всю обработку за одну установку — фрезеровку, сверление под разными углами, нарезание резьбы. Потом робот снимает деталь и передает ее на следующий модуль, например, на автоматическую машину сборки. В таком режиме исключаются человеческие ошибки при переустановках, а главное — радикально сокращается операционное время.

Именно для таких задач их оборудование, судя по описанию, и заточено. Производство автоматическая ковка машины и ЧПУ передачи машины говорит о фокусе на потоковом, серийном выпуске. В этом контексте пятиосевой станок перестает быть ?штучным эксклюзивом?, а становится стандартным, хотя и высокотехнологичным, звеном в цепочке. Его программное обеспечение должно стыковаться с системой управления всей линией, а механика — выдерживать круглосуточную работу. Это уже другой уровень требований.

Взгляд в будущее: не гнаться за осями, а считать эффективность

Итак, какой вывод можно сделать, исходя из опыта наблюдений и работы с разным оборудованием, включая решения от азиатских производителей? Пятикоординатность — это мощный инструмент, но не цель. Погоня за количеством осей ради самого факта — тупиковый путь.

Гораздо важнее ответить на вопросы: насколько сократится полный цикл изготовления детали? Увеличится ли гибкость производства? Сможем ли мы отказаться от дорогостоящей оснастки? Часто для ответа ?да? достаточно режима 3+2. А инвестиции, сэкономленные на разнице в цене станков, лучше направить на систему высокоточной температурной компенсации, на вибродиагностику или на подготовку технолога-программиста, который умеет ?разговаривать? с такой техникой.

Производители вроде компании из Юйхуаня это понимают. Их сайт transfermachine.ru демонстрирует не просто станки, а технологические решения. И в этом ключе пятикоординатный обрабатывающий центр занимает свою важную, но четко очерченную нишу. Это не волшебная палочка, а точный, иногда капризный, но незаменимый для конкретного круга задач инструмент. Главное — применять его там, где он действительно нужен, а не потому, что это модно. И всегда помнить о вибрации, вылете и массе заготовки — суровой практике цеха, которая важнее любой, даже самой продвинутой, спецификации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

DTM мобильный комбинированный двухголовый горизонтальный тягач (Φ8-Φ70мм)

DTM мобильный комбинированный двухголовый горизонтальный тягач (Φ8-Φ70мм) -

Высококачественная гидравлическая машина с чпу для гибки маточных листов

Высококачественная гидравлическая машина с чпу для гибки маточных листов -

Высокоскоростная машина для резки гидравлических штампов с чпу

Высокоскоростная машина для резки гидравлических штампов с чпу -

Роторно-трансферный станок для смесителей

Роторно-трансферный станок для смесителей -

Гидравлический пресс-машина для штамповки металла

Гидравлический пресс-машина для штамповки металла -

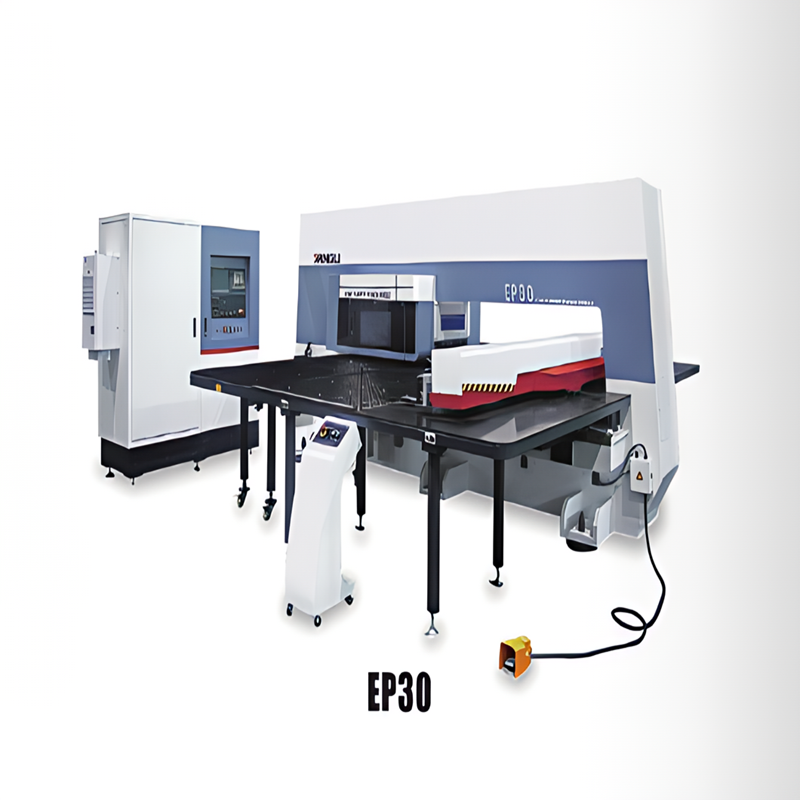

серийная башня с ЧПУ

серийная башня с ЧПУ -

ZP038 Машина для сборки задней части шарового клапана (структура с втулочным прижимным колпаком)

ZP038 Машина для сборки задней части шарового клапана (структура с втулочным прижимным колпаком) -

JH25 Высокопрецизионная гидравлическая пресс ковка формовочная машина для изготовления клапанов

JH25 Высокопрецизионная гидравлическая пресс ковка формовочная машина для изготовления клапанов -

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель)

ZP060 Машина для сборки штокового фартука (одинарный выход) (кулачковый делитель) -

ZP056 Автоматическая машина для сборки шарового клапана (структура с O-кольцом)

ZP056 Автоматическая машина для сборки шарового клапана (структура с O-кольцом) -

Экономичная гидравлическая машина для резки листового металла с чпу QC12K

Экономичная гидравлическая машина для резки листового металла с чпу QC12K -

ZP015 Клеенаносящий и затягивающий станок (5 позиций)

ZP015 Клеенаносящий и затягивающий станок (5 позиций)

Связанный поиск

Связанный поиск- Пескоструйный станок с ЧПУ

- фаска на токарном станке с чпу

- Завод по производству станков для сборки задвижек

- Производитель гибких роторных конвейеров

- многоцелевые токарные станки с чпу

- Производство высокоточных станков с ЧПУ

- Завод многостанционных горячих ковочных прессов

- Установка для сбора пыли для очистки воздуха

- Двусторонняя горизонтальная непрерывная литейная машина для медных прутков

- 8-позиционная 12-осевая ротационная производственная установка