обучение на токарный станок с чпу

Когда слышишь про обучение на токарный станок с ЧПУ, многие сразу представляют курсы, где за месяц сделают из тебя оператора. На деле, часто выходит иначе. Самый частый промах — думать, что освоив панель управления, ты уже специалист. Но реальная работа начинается, когда ты остаешься один на один с машиной, а деталь из техпроцесса почему-то ?не идет?. Вот тут и понимаешь, что обучение — это не про кнопки, а про мышление. Я это прошел на практике, и не раз.

Что на самом деле скрывается за ?освоением ЧПУ??

Начну с базы. Современный токарный станок с ЧПУ — это уже не просто станок, а комплекс. Если брать, к примеру, оборудование от того же производителя, как ООО Чжэцзян Фуюе Машинери (сайт их — transfermachine.ru), то там речь часто идет о целых обрабатывающих центрах или токарных станках с ЧПУ в составе автоматических линий. Компания, как известно, из Китая, из ?Города клапанов? Юйхуань, и они делают упор на автоматизацию: ковочные машины, станки для передачи заготовок, шаровые машины. И вот когда видишь их каталог, понимаешь, что обучение на одном типе станка — это только начало. Настоящий оператор или наладчик должен понимать логику всей линии.

Поэтому первая ступень обучения — это, как ни странно, не программирование G-кодов, а чтение техпроцесса и чертежа. Без этого даже самая продвинутая панель управления не спасет. Я сам на первых порах думал, что главное — запомнить последовательность команд. Пока не столкнулся с ситуацией, когда из-за неправильно выбранной точки отсчета (той же нулевой точки детали) испортил партию. Станок-то работал исправно, ошибка была в моей подготовке. Это важный момент: обучение должно включать не работу с софтом, а понимание физики резания, свойств материалов — латуни, стали, которые как раз часто идут на их оборудовании для производства арматуры и клапанов.

И еще один нюанс, о котором редко говорят на курсах. Разное оборудование требует разного подхода. Допустим, ты научился на универсальном токарном станке с ЧПУ Fanuc. А потом пришел в цех, где стоит автоматическая линия от того же Fuyue Machinery — там может быть своя логика, свои нюансы настройки. Или их станки с ЧПУ для передачи заготовок — там уже важно понимать синхронизацию. Так что обучение — процесс непрерывный.

Оборудование как учебный полигон: взгляд на практику

Хорошо, когда обучение проходит на том оборудовании, на котором потом предстоит работать. Я, например, глубоко убежден, что теория без ?пощупать? ничего не стоит. Взять те же токарные станки с ЧПУ в автоматических линиях. В описании на сайте transfermachine.ru видно, что ООО Чжэцзян Фуюе Машинери делает ставку на комплексные решения. И это накладывает отпечаток. Обучение оператора для такой линии — это уже не просто ?научить вытачивать вал?. Это понимание цикла: как заготовка поступает, как фиксируется, как происходит передача между операциями, как работает система контроля.

Помню, как мы внедряли одну автоматическую линию для обработки латунных фитингов. Станки были отличные, но первые недели ушли не на отладку программ, а на то, чтобы понять, почему подающий механизм иногда ?теряет? деталь. Оказалось, дело в допусках на исходном прутке, которые не учли в техпроцессе. И вот тут как раз и пригодилось то самое ?неформальное? обучение — умение видеть проблему не в программе станка, а в смежном оборудовании или материале. Этому в учебниках не научат.

Поэтому, если говорить об эффективном обучении, я бы советовал искать курсы или стажировки, где дают доступ к разному оборудованию. Хотя бы в демозале. Чтобы понять разницу между простым токарным станком с ЧПУ и тем, что встроен в автоматическую линию. У того же производителя, который мы упоминали, судя по ассортименту, как раз такой широкий подход: от отдельных станков до целых линий. Это ценный опыт для обучающегося.

Типичные ошибки и как их обойти

Самая большая ошибка новичка (да и некоторых ?опытных?) — слепо доверять постпроцессору и готовой программе. Да, CAM-системы генерируют код, но они не знают нюансов конкретного станка в твоем цеху. Особенно это касается станков азиатского производства, где могут быть свои особенности интерполяции или работы сервоприводов. Я сталкивался, когда программа, идеально работавшая на симуляторе, на реальном станке с ЧПУ давала вибрацию на чистовых проходах. Пришлось вручную корректировать подачи и скорости, исходя из звука резания и стружки.

Еще один момент — пренебрежение инструментом. Обучение часто фокусируется на станке, а про выбор резца, его геометрию, износ говорят вскользь. А ведь это 50% успеха. Мы работали с латунью на оборудовании, ориентированном как раз на такие сплавы (как у Fuyue Machinery, которые специализируются в том числе на машинах для латунного прутка). И там оказалось критичным использовать определенный тип покрытия резца, чтобы не было налипания. Эмпирическим путем подобрали.

И, конечно, безопасность. Казалось бы, базис. Но сколько раз видел, как человек, только прошедший обучение на токарный станок с ЧПУ, лезет поправить что-то при работающем шпинделе, потому что ?я же быстро?. Нет, не быстро. Это должно вбиваться на уровне рефлексов с первого дня. И лучше, если инструктор будет не просто цитировать инструкцию, а покажет последствия на бракованной детали или (не дай бог, конечно) на фото с реальных инцидентов.

Роль производителя в обучении: что стоит искать

Когда выбираешь оборудование, смотришь не только на характеристики, но и на то, как производитель поддерживает клиентов в плане обучения. Это отдельный критерий. Если вернуться к примеру с ООО Чжэцзян Фуюе Машинери, то для сложного оборудования, такого как автоматические линии или станки с ЧПУ для передачи, наличие внятных инструкций и возможность обучения у них на производстве — огромный плюс. Потому что даже опытный наладчик, не знакомый с конкретной моделью, может потратить уйму времени на ?разгадывание? логики системы.

Идеальный вариант — когда обучение идет в два этапа. Сначала база: управление, программирование, безопасность. Потом — углубленное, уже под конкретную задачу заказчика: настройка под наш техпроцесс, работа с нашим материалом (той же латунью или сталью для автомобильных компонентов, что актуально для их локации в ?Городе клапанов?). И хорошо, если в процессе обучения дают не только теорию, но и доступ к настройкам, учат диагностировать типовые неисправности. Это экономит время и деньги в будущем.

Сам я ценю, когда в документации или на ресурсах вроде сайта transfermachine.ru есть не просто рекламные проспекты, а технические заметки, видео по замене ключевых компонентов. Это тоже часть обучения. Потому что настоящий специалист растет, когда может не только работать по инструкции, но и понимать, как устроен его токарный станок с ЧПУ изнутри.

Вместо заключения: мысль вслух о будущем обучения

Глядя на то, как развивается оборудование — больше автоматизации, больше интеграции в линии, — думается, что и обучение на токарный станок с ЧПУ должно меняться. Уже недостаточно готовить просто оператора. Нужен специалист с широким кругозором: понимающий основы мехатроники, немного разбирающийся в системах ЧПУ, умеющий читать логику автоматической линии. Как раз такие, которые нужны для работы на комплексных решениях от производителей вроде упомянутой компании.

Лично для меня самым ценным в обучении всегда был живой опыт. Не та часть, где тебе рассказывают, как должно быть, а та, где ты сам сталкиваешься с проблемой, ковыряешься в настройках, советуешься с более опытными и находишь решение. Это та самая ?практика?, которая делает из человека профессионала. И хорошо, когда производители это понимают и создают возможности для такого погружения — будь то подробная техдокументация, форумы или выездные семинары.

Так что, если вас ждет обучение на токарный станок с ЧПУ, смотрите не на длительность курса, а на его глубину и привязку к реальным задачам. Ищите возможность поработать с разным оборудованием, задавайте вопросы про конкретные материалы и техпроцессы. И помните, что даже самая умная машина — всего лишь инструмент. А качество детали и эффективность работы определяются знаниями и опытом человека за панелью управления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Штамповочный станок с высокой точностью крепкий стальной рамкой штамповочный станок с настраиваемым пуншем умирает

Штамповочный станок с высокой точностью крепкий стальной рамкой штамповочный станок с настраиваемым пуншем умирает -

GD-45Y Усовершенствованный токарный и фрезерный станок с чпу с высокой скоростью для клапанов

GD-45Y Усовершенствованный токарный и фрезерный станок с чпу с высокой скоростью для клапанов -

MG2 Дешевая высокоскоростная пресс-машина латунный клапан автоматическая машина горячей ковки

MG2 Дешевая высокоскоростная пресс-машина латунный клапан автоматическая машина горячей ковки -

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов

BL1 Высококачественная машина горячей ковки волоконно-лазерная резка машина для клапанов -

JL21 Автоматическая бесплатная гидравлическая пресс-машина для штамповки латунного клапана

JL21 Автоматическая бесплатная гидравлическая пресс-машина для штамповки латунного клапана -

HL гидравлический подъемник платформы

HL гидравлический подъемник платформы -

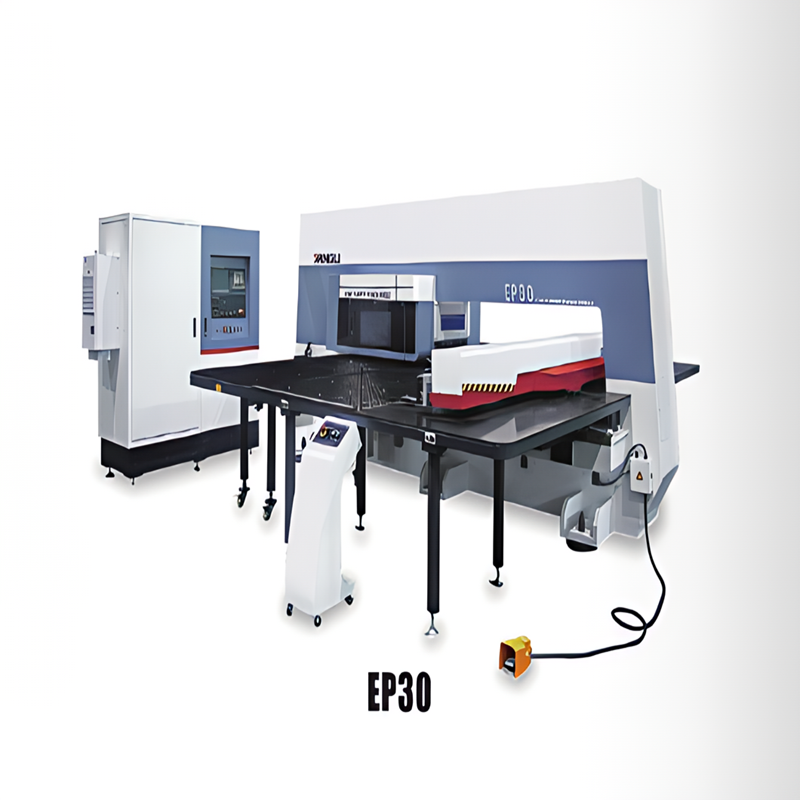

серийная башня с ЧПУ

серийная башня с ЧПУ -

-1.jpg) Плавильная печь GYT 500 кг (300 кг) с печью-дозатором 500 кг (300 кг) (совмещенная)

Плавильная печь GYT 500 кг (300 кг) с печью-дозатором 500 кг (300 кг) (совмещенная) -

MG1 Автоматическая пресс-машина горячей ковки для изготовления латунных арматурных клапанов

MG1 Автоматическая пресс-машина горячей ковки для изготовления латунных арматурных клапанов -

Гидравлический пресс-штамповщик с низкой ценой для горячего штампования подушки для автомобильной металлообрабатывающей промышленности

Гидравлический пресс-штамповщик с низкой ценой для горячего штампования подушки для автомобильной металлообрабатывающей промышленности -

DC2 Гидравлическая машина горячей прессовки формирования штамповка машина для латунного клапана

DC2 Гидравлическая машина горячей прессовки формирования штамповка машина для латунного клапана -

.png) Гидравлическая опрокидная печь GYT 500 кг

Гидравлическая опрокидная печь GYT 500 кг

Связанный поиск

Связанный поиск- Латунный бар производства волочильный станок завод

- Поставщики энергосберегающих роторных систем передачи Роторные конвейеры

- пятиосевые фрезерные обрабатывающие центры

- Производитель оборудования для сборки шаровых кранов

- станки токарной группы с чпу

- Цена на специальные станки для арматуры

- Цена индукционной машины для плавки латунных клапанов

- купить вертикальный обрабатывающий центр

- Автоматический сборочный станок угловых клапанов

- шлифовально заточной станок с чпу

主图-放第一个.png)