наладчик токарных станков с чпу

Когда слышишь ?наладчик токарных станков с чпу?, многие представляют парня, который загружает программу и нажимает ?пуск?. На деле же — это постоянный диалог с железом, поиск компромисса между теорией из техпроцесса и реальным поведением заготовки в патроне. Особенно когда речь заходит о современных агрегатах, где механика тесно сплетена с электроникой. Вот, к примеру, сталкивался с оборудованием от ООО Чжэцзян Фуюе Машинери — их чпу передачи машины и автоматический чпу машины. На сайте transfermachine.ru позиционируются как передовые решения, и в чём-то это правда: высокая степень автоматизации, встроенные системы контроля. Но любая, даже самая умная машина — лишь инструмент. И её эффективность упирается в того самого наладчика, который должен почувствовать, почему, допустим, при чистовом проходе на нержавейке появляется едва заметная вибрация, хотя все параметры вроде бы по паспорту.

От документации к реальной заготовке: первый контакт

Взял как-то для пробной обработки деталь на станке с ЧПУ, условно похожем на те, что производит Zhejiang fuyue machinery co., LTD. из того самого ?города клапанов? Юйхуань. По техкарте — всё гладко: материал латунь, режимы резания стандартные. Но припуск был с неравномерностью в пару десятых — заготовка от стороннего поставщика. И вот тут начинается та самая работа: не слепо следовать программе, а смотреть, как ведёт себя инструмент. Пришлось вручную скорректировать смещение нуля и изменить подачу на первом проходе, чтобы снять биение. Без этого даже самый продвинутый автоматический чпу машины дал бы брак. Многие молодые специалисты этого не понимают — думают, что если станок ?с чпу?, то он всё сделает сам. А он сделает ровно то, что ему приказали, включая ошибки наладчика.

Особенно критично это для линий, которые компания называет ?вся линия обработки оборудования?. Там сбой на одной операции потянет за собой цепь проблем. Представьте: чпу передачи машины подаёт заготовку на следующую позицию, а там из-за неучтённой деформации после предыдущего перехода базирование уже неточное. И всё — автоматика либо ломает инструмент, либо, что хуже, продолжает штамповать некондицию. Поэтому наладчик должен видеть процесс целиком, а не только свой участок. Иногда полезно даже замедлить цикл, встроить дополнительный контрольный проход — потерять секунды, но сохранить часы на переналадке и килограммы материала.

Кстати, о материалах. В описании ООО Чжэцзян Фуюе Машинери упоминается производство латунного прутка и оборудование для него. Латунь — материал благодарный, но коварный. Казалось бы, мягкий, не такой абразивный, как сталь. Но если неправильно подобрать геометрию резца или охлаждение, начинает налипать, портить поверхность. А потом эта стружка забивает магистрали подачи СОЖ в станке. Приходится не только следить за программой, но и буквально прислушиваться к звуку резания — по нему часто можно определить, что пора менять подход.

Электроника и механика: где кроется нестыковка

Современные станки, особенно автоматические комплексы, — это сплав механики и ?мозгов?. И часто проблема лежит на стыке. Был случай с одним обрабатывающим центром: программа отрабатывала идеально, инструмент новый, а размер ?плавает? в несколько микрон. Долго искали причину — оказалось, люфт в шарико-винтовой паре, который система ЧПУ компенсировала не полностью при реверсе. Электроника считала, что подача выполнена точно, а физически суппорт не доходил на микроны. И таких нюансов — масса. Наладчик токарных станков с чпу должен быть немного диагностом: разбираться не только в G-кодах, но и в кинематике, в сервоприводах, даже в температурных деформациях станины.

Производители, такие как Zhejiang fuyue machinery co., LTD., часто закладывают в свои автоматический чпу машины системы температурной компенсации. Но они работают по усреднённым алгоритмам. В цеху, где сквозняк от ворот или рядом работает печь, картина меняется каждый час. Приходится вручную вносить поправки, особенно при прецизионной обработке. Это не описано в мануалах, этому не учат на курсах — только опыт и наблюдение. Порой выручает простой ?дедовский? метод: запустить холостой цикл и дать станку ?прогреться? до рабочего состояния, прежде чем выставлять нули на критичную деталь.

Ещё один момент — инструментальная оснастка. Даже на идеально настроенном станке результат зависит от державки, от состояния конуса шпинделя. Видел, как коллега бился над биением в 0.01 мм, менял резцы, переписывал программу. А проблема была в крошечной частице стружки, прилипшей к посадочному месту патрона. После чистки — всё встало на место. Поэтому в алгоритм действий грамотного наладчика всегда входит не только цифровая, но и физическая подготовка рабочей зоны. Это кажется очевидным, но в спешке или при работе с чпу передачи машины, где операции идут потоком, такие мелочи упускают, а потом расплачиваются простоем.

Автоматизация: когда машина не заменяет глаза и руки

Автоматические линии, которые поставляет ООО Чжэцзян Фуюе Машинери, — это, конечно, мощный шаг вперёд. Но их наладка — отдельный уровень сложности. Здесь нужно мыслить не отдельными операциями, а всем технологическим маршрутом. Например, та же автоматическая ковка машины выдаёт поковку, которая потом идёт на чпу передачи машины. Если в поковке есть внутреннее напряжение, оно может проявиться уже при точной обработке, вызвав деформацию. Наладчик токарного участка должен это предвидеть и, возможно, заложить дополнительную операцию отжига или скорректировать последовательность снятия припуска. Без обратной связи с предыдущими переделами не обойтись.

Частая ошибка при работе с автоматикой — излишнее доверие. Запустил линию, настроил — и ушёл. Но даже самая надёжная система даёт сбои. Датчики положения могут загрязниться, захваты манипуляторов — износиться. Нужно постоянно мониторить, снимать контрольные размеры не по графику, а по ощущению процесса. Порой полезно намеренно остановить линию и проверить промежуточную деталь — не доверяя слепо встроенным щупам. Это не недоверие к технике, а профессиональная осторожность. Особенно когда речь о крупной партии — лучше потерять полчаса на проверку, чем потом разбирать гору брака.

И здесь снова вспоминается специфика компании из Юйхуаня. Они делают акцент на комплексных решениях — ?вся линия обработки?. Это накладывает на наладчика дополнительную ответственность. Он должен понимать логику работы не только своего станка, но и соседних агрегатов в цепочке. Как они обмениваются данными, где точки возможного сбоя передачи заготовки. Иногда простая перенастройка таймера выдержки на передаточном механизме решает проблему с позиционированием, которую безуспешно пытались исправить перепрограммированием самого токарного центра.

Провалы и находки: чему не учат в теории

Признаюсь, был у меня и неудачный опыт. Как-то поставили задачу настроить станок для обработки сложной фасонной детали из жаропрочного сплава. Взял рекомендованные режимы из базы данных, всё рассчитал, смоделировал. А на практике — катастрофа: резцы летели один за другим, поверхность как после зубила. Оказалось, для данного конкретного сплава и данной конфигурации детали (тонкие стенки, массивное основание) стандартные подходы не работали. Пришлось отойти от учебных канонов: применить несимметричное ступенчатое резание с минимальной подачей и максимальным охлаждением именно в зоне контакта. Это было не по инструкции, но это сработало. После этого случая я всегда закладываю время на пробные проходы с разными стратегиями, особенно на новом материале.

Ещё один урок — важность архивации удачных решений. Завёл себе цифровой журнал, куда записываю не только параметры, но и наблюдения: ?при такой геометрии резец такой-то марки даёт наилучшую чистоту?, ?для этого типа патрона смещение нуля лучше выставлять по другому алгоритму?. Это бесценный личный опыт, который не найдёшь в паспорте на станок или на сайте transfermachine.ru, даже если там подробно описаны возможности их автоматический чпу машины. Техническая документация даёт базу, а тонкости рождаются в цеху.

К слову, о производителях. Когда работаешь с оборудованием от ООО Чжэцзян Фуюе Машинери или других фирм, постепенно начинаешь замечать их ?почерк?. У одних станки более жёсткие, что хорошо для тяжёлого резания, у других — лучше продумана система удаления стружки. Зная эти особенности, можно заранее предугадать слабые места и усилить контроль именно на этих операциях. Это и есть та самая профессиональная интуиция, которая отличает опытного наладчика от оператора, умеющего только нажимать кнопки.

Взгляд вперёд: что меняется в профессии

Профессия наладчик токарных станков с чпу не стоит на месте. Всё больше внедряется аддитивных технологий, гибридной обработки. Появляются системы с ИИ, которые якобы сами могут оптимизировать режимы. Но, на мой взгляд, это не отменяет необходимости человека. Скорее, меняет его роль. Из исполнителя он превращается в аналитика и контролёра сложных систем. Нужно будет не столько вручную выставлять смещения, сколько уметь читать данные телеметрии, понимать рекомендации ?умной? системы и, что главное, вовремя распознать, когда эти рекомендации ошибочны.

Оборудование, подобное тому, что производит Zhejiang fuyue machinery co., LTD., уже сейчас идёт по пути глубокой интеграции. Их ?вся линия обработки оборудования? — это про единую цифровую среду. Наладчику будущего, вероятно, придётся разбираться в основах сетевых протоколов, кибербезопасности производственных систем. Странно звучит? Но если вся линия встала из-за программного сбоя в контроллере передачи, нужно понимать, куда смотреть. Механика и электроника сливаются в киберфизические системы.

Несмотря на все изменения, суть остаётся прежней: нужно чувствовать материал, слышать станок, видеть процесс. Никакой искусственный интеллект не заменит опытного взгляда на стружку или тактильное ощущение вибрации на рукоятке маховика при ручном подводе. Поэтому, каким бы умным ни становилось железо, спрос на грамотного, вдумчивого наладчика токарных станков с чпу будет только расти. Его задача — быть связующим звеном между безупречным миром цифровых моделей и неидеальным, но реальным миром металла, сил резания и производственных условий. В этом и заключается мастерство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZD019 Машина для сборки бумажной пробки с прокладкой

ZD019 Машина для сборки бумажной пробки с прокладкой -

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1

JHOWD Автоматический волочильный станок с маслоприводным съёмником изоляции-1 -

DC2 Гидравлическая машина горячей прессовки формирования штамповка машина для латунного клапана

DC2 Гидравлическая машина горячей прессовки формирования штамповка машина для латунного клапана -

серийный прямой одноточечный пресс со всей рамкой

серийный прямой одноточечный пресс со всей рамкой -

Горизонтальный обрабатывающий центр

Горизонтальный обрабатывающий центр -

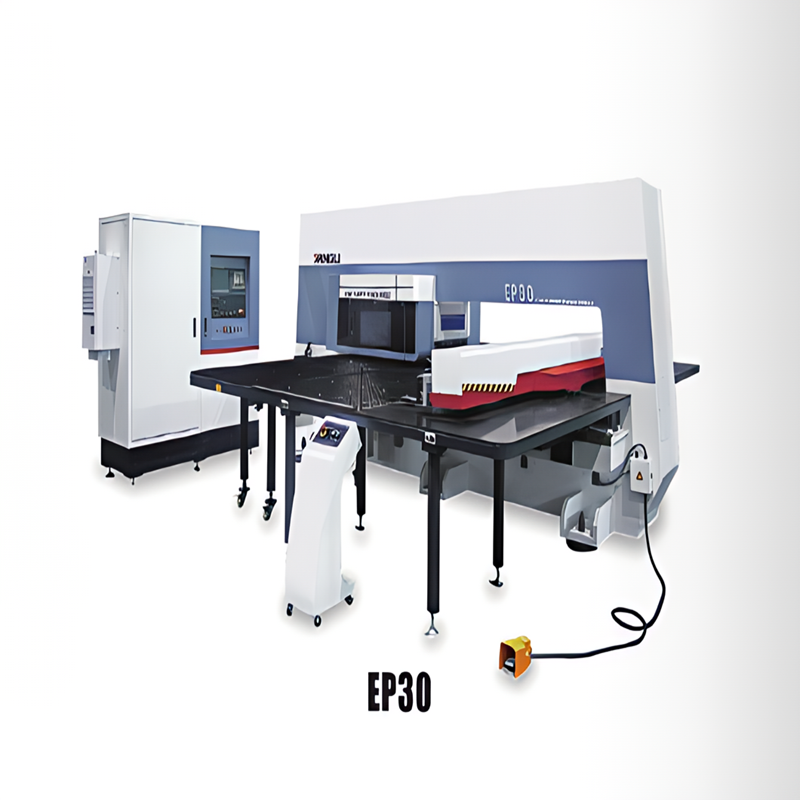

серийная башня с ЧПУ

серийная башня с ЧПУ -

DTM мобильный комбинированный двухголовый горизонтальный тягач (Φ8-Φ70мм)

DTM мобильный комбинированный двухголовый горизонтальный тягач (Φ8-Φ70мм) -

ZP158 Автоматическая машина для сборки шарового клапана (8 позиций) (структура с O-кольцом)

ZP158 Автоматическая машина для сборки шарового клапана (8 позиций) (структура с O-кольцом) -

Гидравлический пресс-штамповщик с низкой ценой для горячего штампования подушки для автомобильной металлообрабатывающей промышленности

Гидравлический пресс-штамповщик с низкой ценой для горячего штампования подушки для автомобильной металлообрабатывающей промышленности -

JH21 Машина горячей ковки штамповка машины

JH21 Машина горячей ковки штамповка машины -

ZB178 Автоматическая машина для сборки шарового самозакрывающегося клапана

ZB178 Автоматическая машина для сборки шарового самозакрывающегося клапана -

Пресс типа e1p-xxxs с трехступенчатым приводом, адаптированным к конкретным требованиям процесса

Пресс типа e1p-xxxs с трехступенчатым приводом, адаптированным к конкретным требованиям процесса

Связанный поиск

Связанный поиск- Цены на токарно-фрезерные станки с ЧПУ с задней бабкой

- Цена 3C электронных автоматических сборочных машин

- привязка станках с чпу fanuc токарный

- окпд 2 станки токарные с чпу

- Крупнейшие покупатели станков с ЧПУ

- Ведущий покупатель оборудования для плавки и выдерживания медных прутков

- Ведущий покупатель роторных конвейеров для энергоэффективных роторных систем передачи

- Установка для ковки

- Производитель оборудования для экструзии латунных стержней

- токарный станок с чпу тс1625ф3