габариты токарного станка с чпу

Когда говорят про габариты токарного станка с чпу, многие сразу думают про длину, ширину, высоту и вес. Это, конечно, базис, но если ты реально работал с установкой и эксплуатацией, понимаешь, что цифры в паспорте — это только верхушка айсберга. Основная ошибка — смотреть на внешние размеры станка изолированно, не связывая их с габаритами обрабатываемой детали, вылетом инструмента, ходами по осям и, что критично, с реальным пространством в цеху, включая зоны загрузки, выгрузки и обслуживания. Вот об этом и хочу порассуждать, исходя из своего опыта.

Паспортные данные против реальности цеха

Брали мы как-то станок, вроде бы компактный по документам. Габариты токарного станка с чпу в спецификации: 2500х1800х2100 мм. Казалось, влезет в отведённый угол. Но не учли один нюанс — конструкция станины. У этого аппарата задняя часть станины, где расположен привод шпинделя и система охлаждения, имела значительный вынос назад для жёсткости. И когда привезли, оказалось, что для нормального доступа к сервоприводам и револьверной головке для смены инструмента спереди, нужно ещё минимум 800 мм свободного пространства. А сзади, чтобы снять кожух и проверить ремень шпинделя — все 1200 мм. В итоге ?компактный? станок съел гораздо больше площади, чем планировалось.

Отсюда вывод: всегда нужно запрашивать у производителя не просто габаритный чертёж, а схему рекомендуемой зоны размещения с указанием всех технологических зазоров. Особенно это важно для тяжёлых станков, где вибрации — злейший враг точности. Под них часто нужен отдельный фундамент или усиленный пол, что тоже ?съедает? пространство.

Ещё один момент — высота. Станок в 2100 мм — это не просто высота самого аппарата. Это ещё и высота, на которой будет находиться пульт управления. Для оператора среднего роста это может быть неудобно, придётся тянуться. А если над станком проходят воздуховоды или шинопроводы? Нужно закладывать запас сверху не менее 300-500 мм для вентиляции и возможного демонтажа через кран-балку.

Связь габаритов станка с размерами обрабатываемых деталей

Тут часто путают два понятия: максимальный диаметр обработки над станиной и реальный рабочий диапазон. Допустим, станок берётся для обработки валов. В паспорте указано: ?максимальный диаметр обработки — 400 мм?. Но это над станиной, без суппорта. Когда суппорт с резцом установлен, этот полезный диаметр сразу уменьшается. А если нужна обработка торца длинной детали? Тогда ключевым становится не диаметр, а расстояние от оси шпинделя до направляющих суппорта и вылет резцедержки.

Работали с заготовками — фланцами из нержавейки. Заказчик присылал чертежи, где был наружный диаметр 320 мм. Казалось бы, под наш станок с запасом. Но на детали были высокие буртики и глубокие расточки. Когда смоделировали установку заготовки и траекторию инструмента в CAM-системе, выяснилось, что для расточки внутренней полости нужен длинный расточной резец. А его вылет упирался в ограничение по Z-координате суппорта. Пришлось искать станок с большим ходом по оси Z, что автоматически означало более длинную станину и, следовательно, другие габариты токарного станка с чпу в длину.

Поэтому наш внутренний чек-лист теперь включает не только максимальный диаметр и длину обрабатываемой детали, но и анализ 3D-модели самой сложной детали в программе симуляции. Это спасает от дорогостоящих ошибок.

Транспортировка и установка: скрытые сложности

История, которая многому научила. Заказали станок у одного азиатского производителя. Всё хорошо, цена привлекательная. Но когда получили упаковочные листы, там были указаны габариты токарного станка с чпу в собранном виде. А как он поставляется? Часто — в разобранном: станина отдельно, шкаф управления отдельно, гидростанция — тоже отдельно. Это важно! Размеры дверных проёмов, грузовых лифтов, высота потолков в цеху на пути от разгрузочной площадки до места установки — всё это нужно промерять по самым крупным разобранным узлам.

У нас был случай, когда шкаф управления не прошёл в дверь цеха по высоте. Пришлось демонтировать дверную коробку, что вылилось в простой и дополнительные расходы. Теперь мы всегда заранее запрашиваем у поставщика габариты и вес самых крупных транспортировочных мест. Кстати, полезно смотреть на сайты производителей, где иногда выложены эти данные. Например, на сайте ООО Чжэцзян Фуюе Машинери (https://www.transfermachine.ru) в разделе с станками с чпу часто приводят не только рабочие характеристики, но и транспортировочные размеры, что очень практично для планирования. Эта компания, как производитель, понимает важность таких деталей для клиента.

После установки возникает вопрос с коммуникациями. Кабели, шланги системы охлаждения, магистрали подачи СОЖ — они все отходят от станка. Нужно место для их аккуратной укладки в лотки или под пол. Если станок ставится вплотную к стене, обслуживание тыльной стороны становится кошмаром. Рекомендую оставлять технический коридор не менее метра сзади и сбоку от любого серьёзного оборудования.

Влияние габаритов на производительность и эргономику

Большой станок — не всегда значит мощный и производительный. Иногда чрезмерно крупные габариты токарного станка с чпу — это следствие устаревшей компоновки или избыточного запаса прочности, не нужного для твоих задач. Это ведёт к нерациональному использованию площади цеха. С другой стороны, если взять слишком компактную модель для обработки тяжёлых заготовок, можно получить проблемы с вибрацией и, как следствие, с чистотой поверхности и точностью.

Эргономика — отдельная песня. Расположение панели управления, выдвижного ящика для инструмента, смотрового окна. Всё это должно быть удобно для оператора, который проводит у станка 8 часов. Видел модели, где пульт на длинном кабеле — это плюс, его можно подвинуть. А видел и такие, где пульт жёстко закреплён сбоку, и чтобы увидеть процесс резания, нужно постоянно тянуть шею. Это мелочь, но из таких мелочей складывается усталость и, увы, брак.

При выборе мы сейчас часто обращаем внимание на производителей, которые предлагают модульные решения. Как, например, в ассортименте ООО Чжэцзян Фуюе Машинери. Их линейка чпу передач и автоматических линий часто строится по блочному принципу. Это позволяет, зная базовые габариты модуля, достаточно точно спланировать layout всего участка, добавляя или убирая секции в зависимости от техпроцесса. Это современный и очень практичный подход.

Выводы и практические рекомендации

Итак, подводя черту. Габариты токарного станка с чпу — это не три цифры, а комплексный параметр, который нужно анализировать в связке с десятком других факторов. Всегда запрашивайте у продавца полный комплект документации: габаритные чертежи в сборе и на транспортировочные места, схемы технологических зон обслуживания, рекомендации по фундаменту.

Обязательно делайте привязку к своему цеху на плане. Не забывайте про крановое оборудование, если потребуется демонтаж узлов. Учитывайте не только статику, но и динамику — пространство, которое будет занимать оператор с тележкой для заготовок или с измерительным инструментом.

И последнее. Не стесняйтесь спрашивать у коллег или изучать опыт конкретных производителей. Когда видишь, что компания вроде ООО Чжэцзян Фуюе Машинери, позиционирующая себя как профессиональный производитель передовых станков и автоматических линий, подробно описывает не только технические характеристики, но и условия размещения, это вызывает доверие. Значит, они сталкивались с реальными проблемами клиентов на этапе монтажа и учли их в своей конструкции. В нашем деле такой практический опыт, отражённый в деталях, часто важнее громких маркетинговых лозунгов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком)

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком) -

ZP024 Полуавтоматическая машина для сборки шарового клапана (структура с O-кольцом)

ZP024 Полуавтоматическая машина для сборки шарового клапана (структура с O-кольцом) -

JH25 G2H Высокопрецизионная гидравлическая пресс ковка формовочная машина для изготовления клапанов

JH25 G2H Высокопрецизионная гидравлическая пресс ковка формовочная машина для изготовления клапанов -

-主图-放第一个.jpg) ZY гидравлический самонапорный смеситель материалов (люкс версия)

ZY гидравлический самонапорный смеситель материалов (люкс версия) -

Гидравлический пресс-машина для штамповки металла

Гидравлический пресс-машина для штамповки металла -

JM31 Автоматическая машина для горячего тиснения и ковки с высокоскоростным штампованием для производства латунных кранов

JM31 Автоматическая машина для горячего тиснения и ковки с высокоскоростным штампованием для производства латунных кранов -

MG2 Дешевая высокоскоростная пресс-машина латунный клапан автоматическая машина горячей ковки

MG2 Дешевая высокоскоростная пресс-машина латунный клапан автоматическая машина горячей ковки -

CGF01 Машина для сборки магнитных стальных клапанов

CGF01 Машина для сборки магнитных стальных клапанов -

Прямо четыре точки высокой точности пресс-машина штамповка ковка машины

Прямо четыре точки высокой точности пресс-машина штамповка ковка машины -

ZP201 Автоматическая машина для сборки расходомера

ZP201 Автоматическая машина для сборки расходомера -

Высококачественная гидравлическая машина с чпу для гибки маточных листов

Высококачественная гидравлическая машина с чпу для гибки маточных листов -

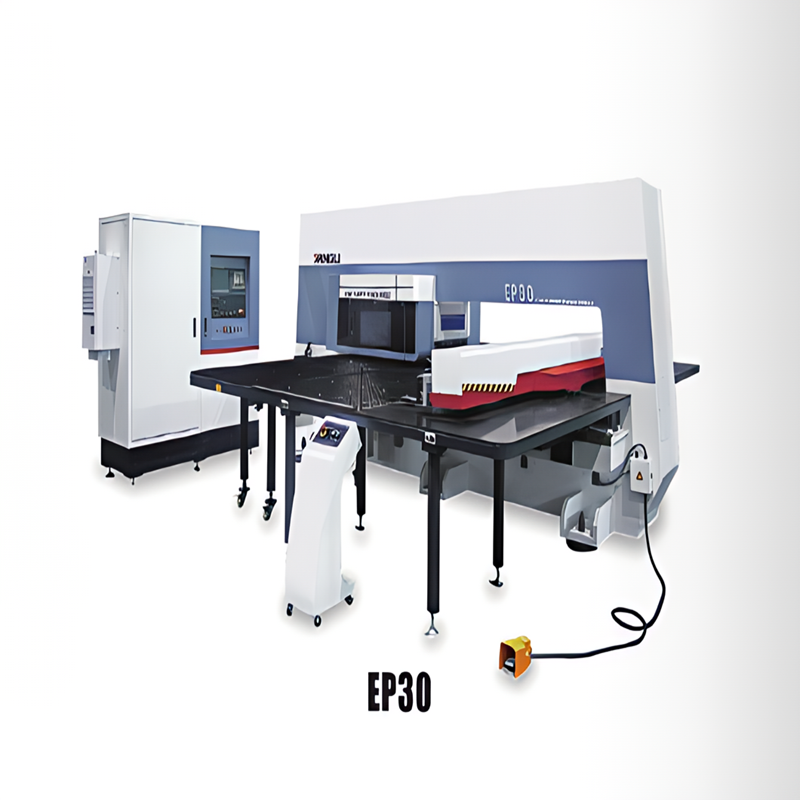

серийная башня с ЧПУ

серийная башня с ЧПУ

Связанный поиск

Связанный поиск- Ведущий покупатель 8-позиционных 8-осевых роторных конвейеров

- Цена автомобильных частей сборки машины

- Завод по производству вибростолов для автоматической сборки

- Ведущий покупатель ковочных прессов для горячей штамповки

- фрезерные обрабатывающие центры с чпу цены

- токарный станок с чпу своими руками

- Производство станков с ЧПУ с наклонной станиной

- Поставщики станков для полировки коллекторов с ЧПУ

- Производитель электрических винтовых ковочных прессов

- Цена ковочного пресса с пневматическим типом