Ведущий покупатель полностью автоматизированного оборудования для производства медной катанки

Производство медной катанки – сложный и ответственный процесс, требующий высокой точности и эффективности. В последние годы наблюдается растущий спрос на полностью автоматизированное оборудование, способное значительно повысить производительность и снизить затраты. Но как правильно выбрать и внедрить такую систему? Этот вопрос волнует многих, и сегодня мы постараемся разобраться в тонкостях этого процесса, опираясь на реальный опыт и практические рекомендации.

Вызовы традиционного производства медной катанки

До автоматизации производство медной катанки было связано с рядом сложностей. Ручной труд, высокая зависимость от квалификации рабочих, низкая скорость и сложность контроля качества – все это приводило к значительным потерям и неэффективности. Помню, как в одном из предприятий, с которым мы сотрудничали, потери из-за брака достигали 15%! Это была огромная проблема, которая существенно влияла на рентабельность.

Кроме того, традиционное производство требовало значительных затрат на персонал, электроэнергию и сырье. Каждый этап, от подготовки металла до отгрузки готовой продукции, требовал постоянного внимания и контроля. Это создавало риски задержек в производстве и неспособность быстро реагировать на изменения спроса.

Преимущества полностью автоматизированного оборудования

Полностью автоматизированное оборудование для производства медной катанки предлагает ряд существенных преимуществ, которые делают его привлекательным решением для многих предприятий. Во-первых, это повышение производительности. Автоматизированные линии работают непрерывно, без перерывов и выходных, что позволяет значительно увеличить объем выпускаемой продукции. Во-вторых, это снижение затрат. Автоматизация позволяет сократить потребность в ручном труде, снизить потери на брак и повысить эффективность использования сырья. В-третьих, это улучшение качества продукции. Автоматизированные системы обеспечивают более точный контроль параметров процесса, что позволяет получать продукцию с заданными характеристиками и снизить вероятность дефектов. Например, использование современных систем контроля качества, таких как лазерные сканеры и спектрометры, позволяет мгновенно выявлять и отбраковывать продукцию, не соответствующую требованиям.

Насколько это ощутимо? В среднем, предприятия, внедрившие автоматизацию, сообщают о росте производительности на 30-50% и снижении затрат на 15-25%. Это серьезные показатели, которые позволяют значительно улучшить финансовые результаты.

Основные компоненты полностью автоматизированной линии

Полностью автоматизированная линия для производства медной катанки состоит из нескольких ключевых компонентов: система подачи и подготовки металла, система прокатки, система охлаждения, система контроля качества и система отгрузки готовой продукции. Каждый из этих компонентов выполняет свою функцию и тесно взаимодействует с остальными.

Система подачи и подготовки металла

На этом этапе металл очищается от загрязнений, подрезается до нужной длины и подается в систему прокатки. Современные системы подачи металла используют робототехнику и датчики для обеспечения точной и надежной подачи материала. Это позволяет избежать заклинивания и других проблем, которые могут возникнуть при ручной подаче.

Система прокатки

Система прокатки является ключевым компонентом автоматизированной линии. Она состоит из нескольких прокатных валков, которые постепенно уменьшают толщину металла, формируя катанку. Современные прокатные валки изготавливаются из высокопрочных сплавов и оснащены системами охлаждения и смазки. Это обеспечивает плавную и равномерную прокатку, а также продлевает срок службы валков.

Система контроля качества

Система контроля качества является неотъемлемой частью автоматизированной линии. Она использует различные датчики и сканеры для контроля параметров процесса, таких как толщина, ширина, диаметр и чистота поверхности катанки. В случае обнаружения дефекта система автоматически отбраковывает продукцию. Например, можно использовать оптические системы контроля для выявления царапин и других повреждений поверхности.

Выбор оборудования: на что обратить внимание?

Выбор оборудования для производства медной катанки – ответственная задача, требующая тщательного анализа и оценки. Важно учитывать несколько факторов: производительность, качество продукции, энергоэффективность, надежность и стоимость оборудования. Не стоит экономить на качестве – это может привести к серьезным проблемам в будущем.

Одним из лидеров в области производства автоматизированного оборудования для металлургии является компания ООО Чжэцзян Фуюе Машинери. Они предлагают широкий спектр оборудования для производства медной катанки, включая полностью автоматизированные линии, прокатные валки, системы контроля качества и системы подачи металла. [https://www.transfermachine.ru/](https://www.transfermachine.ru/) Их оборудование отличается высоким качеством, надежностью и энергоэффективностью. В частности, я рекомендую обратить внимание на их автоматизированные прокатные линии, которые доказали свою эффективность во многих предприятиях.

Особенности выбора прокатных валков

Выбор прокатных валков – критически важный момент. Важно учитывать материал валков, их размеры и конструкцию. Для производства медной катанки обычно используются валки из высокопрочных сталей и чугуна. Важно, чтобы валки были устойчивы к высоким температурам и износу. Также необходимо учитывать геометрию валков, которая влияет на качество прокатки.

Внедрение автоматизированной линии: пошаговый план

Внедрение автоматизированной линии – сложный процесс, требующий тщательной подготовки и планирования. Рекомендуется разработать детальный план внедрения, который включает в себя следующие этапы:

- Анализ текущих производственных процессов и выявление проблемных мест.

- Разработка технического задания на автоматизированную линию.

- Выбор поставщика оборудования.

- Подготовка помещения и инфраструктуры.

- Монтаж и пусконаладка оборудования.

- Обучение персонала.

- Запуск и мониторинг работы линии.

Важно не забывать и о вопросах безопасности. Автоматизированные линии представляют собой сложные системы, поэтому необходимо обеспечить надежную защиту персонала от травм и несчастных случаев. Рекомендуется использовать защитные ограждения, блокировки и другие средства защиты.

Заключение

Внедрение полностью автоматизированного оборудования для производства медной катанки – это инвестиция в будущее вашего предприятия. Это позволит вам повысить производительность, снизить затраты и улучшить качество продукции. Не бойтесь перемен и стремитесь к инновациям – это единственный путь к успеху.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком)

ZP068 Автоматическая машина для сборки шарового клапана (структура с втулочным прижимным колпаком) -

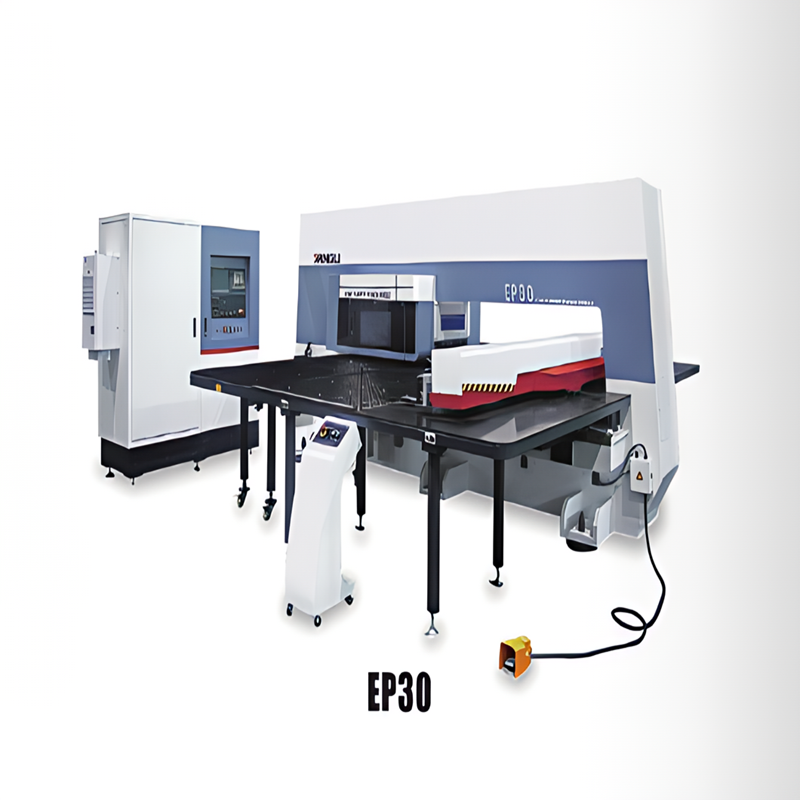

Высокоскоростная машина для резки гидравлических штампов с чпу

Высокоскоростная машина для резки гидравлических штампов с чпу -

JM36 Высокоскоростной горячий штамповка гидравлический пресс ковка машина для латунного клапана

JM36 Высокоскоростной горячий штамповка гидравлический пресс ковка машина для латунного клапана -

серийный прямой одноточечный пресс со всей рамкой

серийный прямой одноточечный пресс со всей рамкой -

ZB178 Автоматическая машина для сборки шарового самозакрывающегося клапана

ZB178 Автоматическая машина для сборки шарового самозакрывающегося клапана -

серийная башня с ЧПУ

серийная башня с ЧПУ -

ZP148 Автоматическая машина для сборки запорного клапана (тип A/B)

ZP148 Автоматическая машина для сборки запорного клапана (тип A/B) -

-主图-放第一个.png) Двухкрюковая печь с двойным охлаждением 300 кг

Двухкрюковая печь с двойным охлаждением 300 кг -

ZP138 Автоматическая машина для сборки газового шарового клапана

ZP138 Автоматическая машина для сборки газового шарового клапана -

CP1 Автоматическая гидравлическая пресс-машина для штамповки латунного клапана

CP1 Автоматическая гидравлическая пресс-машина для штамповки латунного клапана -

Высокоэффективная машина горячей ковки гидравлические штамповка машина для металла

Высокоэффективная машина горячей ковки гидравлические штамповка машина для металла -

ВВысокоточная гидравлическая сервопорная машина для штамповки матала с чпу

ВВысокоточная гидравлическая сервопорная машина для штамповки матала с чпу

Связанный поиск

Связанный поиск- полигональное точение на токарном станке с чпу

- Машина для производства латунных прутков

- Поставщики лома меди смеситель для плавильной печи холдинга

- Установка для горизонтального роторного конвейера

- Поставщики Высокоскоростные токарные станки с ЧПУ

- Высокоскоростной станок с ЧПУ

- Ведущий покупатель электронных автоматизированных сборочных машин 3C

- Печи для плавки меди

- Производитель оборудования для экструзии латунных стержней

- поставка токарных станков с чпу